我国是制造业大国,在通往“制造业强国”的道路上,模具作为“工业之母”已经和正在发生重大的推动作用。日常生活中的电子产品,以及高速发展的汽车行业,60%~90%的零部件都要依靠模具成型。模具生产水平的高低,已经成为衡量一国产品制造水平的重要标志,在很大程度上决定了产品的质量和研发能力。 然而,模具作为工业的中间产品或过渡产品,因其具有技术密集型、非标准、定制化的特点,使得模具工业企业的整体规模不大。从研究角度看,本科级院校及高职院校鲜有模具专业开设,因此对模具全行业和分类模具的整体发展研究也不多见。若干学者和行业协会整理并讲述了本世纪初到2010年前后的模具整体发展情况[1~5]和技术现状。本课题主要针对近年我国模具行业、尤其是压铸模具的行业特点和现状进行分析,并重点阐述了该行业所面临的机遇与挑战。 一、我国压铸模具行业现 模具行业整体现状 进入新世纪以来,我国模具行业发展强劲,国内压铸模具总产量仅次于美国,跃居世界第二位,成为名副其实的压铸大国。中国模具工业协会统计,中国模具制造厂约有3万余家,从业人员超过100万人。2001年至今,我国模具行业销售额一直以年平均10%以上的增长速度快速发展,见图1。至2017年,我国模具销售总额1890亿元,为2001年的6倍。2013年至2017年,我国模具总销售额的年均复合增长率达到6.1%,随着各项智能制造升级策略的推进,按5%的年均复合增长率保守估计,到2020年我国模具销售额将达到2188亿元。

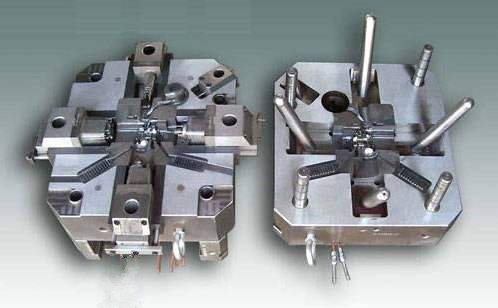

图1. 2001-2020我国模具销售额及增长情况 压铸模具行业发展情况 压铸是在高压作用下,使液态或半液态金属以较高的速度充填压铸模具型腔,并在压力下成形和凝固而获得铸件。我国压铸模具企业快速发展起步于上世纪90年代初,主要以摩托车配件压铸模具开始,进入新世纪后,随着中国汽车工业的快速发展,国内部分龙头压铸模具企业加大了先进、大型装备及先进检测设备的投入,以生产汽车支架、离合器、油底壳、手动变速器等中型压铸模具为主,带动了全国压铸模具企业快速发展,模具制造水平及制造工艺大幅提升。目前,我国压铸件的产量早已居世界第一位,压铸模具开发周期、生产水平都有了显著提升,压铸模在产量和产值上仅次于冲压模及塑料模,已不仅能满足国内大型、精密压铸模具的需要,还能向欧美等传统压铸模具强国出口。2016年我国压铸模具行业销售收入为263.4亿元,约占我国模具制造业总销售收入的15%。图2显示我国压铸模具产量较2004年翻了一番,尽管产量(套数)略有波动(甚至下降),但总体销售收入以9%的增速增长,显示压铸模具正在经历产业升级,往高端化、大型、精密压铸模具发展。

压铸模具出口情况 本世纪伊始全球模具市场开启了新一轮增长,2005年全球模具市场规模为681亿美元,2017年已超过1300亿美元。当前,我国压铸模具出口主要集中在欧洲、北美、日本、韩国等地,个别企业出口模具量已占总产值70%以上。伴随着汽车工业的高速发展,与其相关的需求扩大了发达国家向我国压铸模具市场的采购,使中国迅速成为全球汽车压铸模具需求增长的新引擎,每年自用和出口压铸件超过500万t。尤其是我国加入WTO后,开放力度加大,与国外合作频繁,鉴于国内人力成本的优势,国外环保要求等诸多因素,大量压铸件已转移到中国生产,使国内一部分压铸模具企业初步具备生产中等质量及以上模具的水平。这些压铸模具的共同特点是:制作精良、精度极高、定制化设计、使用寿命和铸件质量达到国际先进水平,同时具有较为明显的价格优势,但高端工业领域,大型、复杂、精密模具进口需求仍然较高。图3为2012~2016年我国主要压铸模具进出口数量与金额。可以看出过去若干年我国出口模具的总数量远高于进口,但以销售收入计算的出口模具金额明显低于进口金额,体现我国整体出口模具的档次和价格仍较进口偏低。

图3 2012-2016年我国主要压铸模具进出口统计 压铸模具企业分布及特点 我国压铸模具的生产企业众多,生产厂家集中分布在沿海经济发达的省市。浙江省宁波市北仑区的1700余家各类模具企业中80%生产压铸模具及相关产品[7],2017年北仑压铸模具产量约占全国总量50%以上,铸造业产值约686亿元;广东省的压铸模具生产主要在广州、深圳、东莞、佛山等地,华东地区的压铸模具生产主要在上海市和江苏省;其他压铸模具生产主要集中在吉林、辽宁、四川、重庆等汽车工业发达省份。与其他模具品种生产企业类似,压铸模具企业的规模都不是很大,人数一般不超过300人,年产值低于1亿元人民。绝大部分模具厂家以生产中、小型模具为主,模具的档次为中低档,基本能满足国内市场需求。与国外相比,此类压铸模的平均价格是国外先进企业平均价格的二分之一到三分之二左右,寿命可达二分之一左右。模具产值的制约瓶颈主要是生产效率,生产效率较高的企业人均生产率在30~50万元。近日有报道日本仅180人的模具企业,年产值10个亿,人均年产值282万元,从一个侧面反映了我国模具制造在管理上的差距。尽管我国压铸模具制作水平和能力有了很大提高,模具质量与先进工业国的差距逐步缩小,但高端压铸件由于技术制约、精益管理上效率低下,模具产品质量的瑕疵后售后的不健全,以及国内大型需求企业频频出手国外高端模具,都是导致上述贸易逆差的重要原因。 二、压铸模具行业面临的机遇 “智能制造”产业政策引领压铸模具增长 自几年前“中国制造2025”的提出,到近段时间的“产业争先”政策,以“智能制造”为目标的制造业产业升级是政府推进经济发展的重要举措。模具高度定制化、非标准化、技术密集等特质使得模具行业成为本轮智能制造、产业提升的重点行业。除了一系列的配套政策支持,国家和地方政府还相继出台了针对智能制造企业的专项技改激励措施和资金支持。如何把握政策、用好政策,从工业1.0、2.0迈向工业3.0、4.0是模具行业企业面临的一次重大历史机遇。在越来越激烈的竞争面前,行业内已有部分模具企业引入信息化生产执行系统来提升车间效率,数字化样板车间在各地涌现,压铸模具行业即将迎来一次关键的优胜劣汰和重大的产业升级。 汽车零部件市场助推压铸模具增长 压铸件的应用范围广泛,几乎涉及到所有工业领域,其中汽车零部件压铸件比例最大,发达国家与汽车相关的模具需求占模具总需求的40%以上。2010年后,中国汽车行业以及相关的压铸企业纷纷购买从20 000 kN至44 000kN大型压铸机,以生产汽车发动机缸体、自动变速箱壳体、重型卡车变速器等,带动了压铸模具企业的进一步发展。目前,我国与汽车相关的模具需求约占模具总需求的1/3,绝大部分压铸需求直接来自于汽车压铸件的需求。据测算,一台普通轿车需要的冲压、压铸模具为1000~1500套,约占整车生产所需模具近半。当前,新能源汽车政策频繁出台,汽车升级换代周期缩短及产量的连年攀升为压铸模具企业带来了新的市场机遇。 海外市场拓展带来新机遇 压铸模具行业是一个技术、资金相对密集的行业,同时也是一个技能人才、劳动力密集的行业,尽管国外对压铸模具的需求巨大,但是受到人力成本居高不下的影响,其压铸模具市场在竞争中呈现萎缩态势。伴随着我国压铸模具工艺装备、设计水平及制造水平的显著提高,国内部分高端模具厂商的产品质量已经能够达到发达国家的产品指标,同时,由于我国的劳动力成本仍然偏低,国产压铸模具在性价比上比较优势明显。在国内相对饱和的市场空间下,部分企业积极拓展海外市场,克服海外服务“售后”的痛点,力求将本土压铸模具市场拓展到欧洲、东南亚及“一带一路”国家,为企业赢得了稳定的订单、更广阔的市场和新的发展机遇。 三、压铸模具行业面临的挑战

模具技术人才供不应求

图3 2012-2016年我国主要压铸模具进出口统计 压铸模具的材料、技术、管理等方面的缺陷 目前我国中低端压铸模具市场供应相对饱和,竞争较为激烈,而高端市场的自给率仍偏低,部分国内领先的压铸模具企业,通过引进先进的技术和设备,加强技术研发和生产创新,实现了部分高端汽车压铸模具设计与制造的国产化,但仍然受制于以下几个因素。 第一, 原材料的使用 目前国产的H13钢材质量和稳定性仍有待提高,不少制造精度要求高、使用寿命长的出口模具均需选择高品质的进口钢材。由于进口钢材价格较高,很大程度上影响到产品的最终价格和竞争力。 第二,制造技术的提升 压铸模具的质量提高很大程度上依赖于新技术、新工艺的使用。五轴高速加工中心、三坐标测量仪、慢走丝线切割机床、大型合模机等工艺设备广泛运用,先进制造技术不断地被尝试和推广,加快了行业内产业升级,但因绝大多数企业规模所限,新技术和工艺消化需要时间,国内模具行业标准化程度不高,压铸模具的制造总体来说与发达工业国家差距较大,大致相当于发达国家上世纪末的水平,复杂模具以复制模为主,创新很少[13]。 第三,精益管理的缺陷 我国压铸模具企业很多都成长于作坊式的小工厂,企业负责人学历不高,家族式管理较多,缺乏对现代企业管理制度的学习,企业成长起来以后管理的理念没有更新换代,而模具企业的用人成几何式增长,管理上的弊端显露无疑,管理效率低下,直接导致了生产效率低下。

减污、节能、降耗的环保要求日益提高 中美贸易战对压铸模具出口的影响 自2018年4月美国公布的对中国1333项税号产品、价值500亿美元的商品加征25%的额外关税,2018年7月美国两次提出对2000亿美元中国商品加征10%额外关税的商品清单,并已在2018年9月执行,该税率到年底将升到25%。根据关税加征清单产品目录,美国对中国加征关税的模具产品税号共14个,几乎占了82%以上的中国出口美国模具商品类别。仅就目前来说,中美贸易战刚刚开始,由于美元兑人民币汇率2018年以来上升了近10%,大部分压铸企业受影响不大。但如果中美贸易战进一步扩大,则会波及上下游其他行业,25%的成本提高对主要针对美国出口合作的压铸模具企业无异于灭顶之灾。当前,在中美“新冷战”的客观环境下,不能排除争端进一步升级的可能,被迫驱使国内具有出口实力的压铸厂商及时调整策略,拓展除美国以外的欧洲、东南亚及“一带一路”市场。 四、总结与展望 模具制造业支撑着我国制造业产品的优化与升级,模具作为工业产业链高度集成的重要节点,必将继续助推我国制造业的进一步提升。展望“十三五”,模具产业发展和模具相关研究将更多地关注以下几个问题。 (1)我国正从“制造业大国”迈向“制造业强国”,未来的模具制造业将呈现出更多的技术交叉融合、产品关联度高等新型业态,模具行业将迎来数字化、自动化、智能化的全面提升,并带动制造业产业链上其他节点的效能变革。 (2)由于人口红利消失,具备创新能力和集成能力的模具人才供不应求的缺口将在相当一段时间里长期存在,并成为制约我国模具行业发展的重要原因。为弥补高等院校的技能人才不足,更多的“企业大学”将会设立,市场将驱使企业更加主动地培训一线人才,并更多地参与校企合作的人才培养实践。 (3)受国内产能过剩的影响,凭借劳动力和技术的比较优势,模具行业的出口形势向好,已经发展起来的中型模具企业会坚持“走出去”的步伐。尽管我国对美国的模具出口急剧萎缩,对东南亚及“一带一路”沿线国家的模具出口会持续加大,模具行业会在开放发展中成长为名副其实的中国高端智能制造行业。

作者: |