原标题:交流电机开口斜槽铸铝转子压铸模具设计 摘要:以压力损失最小的多点浇口替代侧浇口较好地解决了铸铝转子的断条问题,利用芯轴扭斜键较理想地完成了对转子铁芯的叠片扭斜处理,选择全立式压铸机并采用一模四腔转子压铸模,提升了铁芯嵌件的放置速度、平稳度和生产效率。所述转子压铸模结构简单实用、工作可靠、制造成本低廉、操作方便,铸件报废率低。 鼠笼式转子是交流异步电机的最重要部件之一,在转子的每个槽中铸有纯铝导条,在铁芯两端以两个端环将导条短接,形成短路绕组,用作产生感应电势,进而产生电磁转矩。因鼠笼转子无绕组,所以转子无需维护且噪音低、可靠性较高。若压铸操作时转子出现严重的断条,电机会出力不足、电流增大并出现周期性摆动、转速下降,恶性循环下会导致定子绕组烧毁[2]。由此可知,改进模具结构是获得优良品质铸铝转子的根本所在。 1. 转子铸件的结构与工艺分析 1.1转子结构与理片工艺 铸铝转子见图1,端环和导条的材料为铸造纯铝(Al99.8),转子铁芯由转子冲片(100片)叠压而成,其外缘螺旋角为4.9o(扭斜一个齿距)。转子冲片内孔边缘处有一深2mm宽4mm的记号槽,并且头部为45o尖角,其目的是确保理片时正反朝向一致,见图2。所谓理片,就是用秤重法秤出100片冲片,将一根适当长度的细铅丝一端穿过记号槽,另一端穿过最接近记号槽的导条槽,将两个铅丝头用尖嘴钳稍扭两圈,如此这组铁芯散片既得到了相对固定,铅丝又隐藏在记号槽的45 o尖角内,不会与扭斜螺旋键发生干涉。

图1:铸铝转子简图

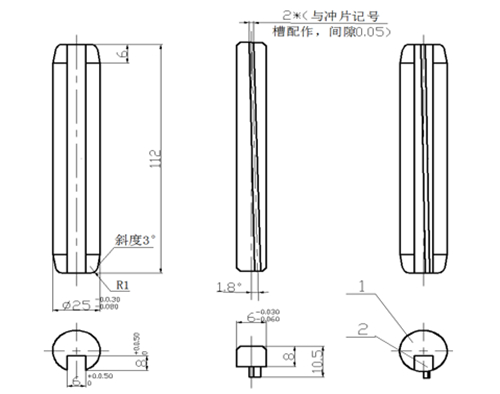

图2:转子冲片 1.2. 压铸模具结构分析 图3扭斜键螺旋角计算 AB=πD外缘/n槽数=8.575;β=tan-1AB/AC= 4.9o,AD=πD内孔/n槽数=3.021,α= tan-1AD/AC= 1.8o

扭斜键螺旋角计算(图3) 开口槽转子因气隙不均匀导致整个圆周范围气隙磁阻不均匀(槽部磁阻相对齿部大),使反电势中含有齿槽谐波。当转子采取斜槽后,能有效遏制齿槽谐波磁场所产生的附加转矩,使电磁振动和噪声获得降低。转子铁芯扭斜角度是否到位将直接影响到克服反电势中齿槽谐波的效果,因此,必须在转子压铸前寻求一种快速、高效的铁芯斜槽方法。

图4:芯轴 图5:扭斜键 图6:扭斜芯轴装配 将与冲片内孔间隙配合的芯轴 (见图4)插入已理好的转子铁芯冲片组内孔(注意将槽口对准冲片内孔 记号槽),至两端轴伸相当时沿芯轴槽插入扭斜键(见图5)并使扭斜键的2 mm宽斜凸键同时插入(或用小手锤轻轻敲入)铁芯的记号槽中,由此扭斜工作得以完成;剪断并抽出理片时所用绑紧铅丝,获得转子铁芯组件见图6。 传统的转子压铸模基本可分为二种结构,一种是在全立式压铸机生产时常采用全手工操作的移动式压铸模具,其缺点是劳动强度较大、生产效率较低;二是当选择卧式冷压室压铸机时常采用一模多腔侧浇口进料的压铸模具,虽提高了生产效率,但放置铁芯嵌件较为困难且转子铸件报废率较高,这是因为侧浇口压力损失太大易导致断条现象。

图7:转子压铸模 图7是设计在ZJ40-400 kN型全立式压铸机工作的压铸模具,因采用瓣合式定位圈,获得了一模四件的高效率且安装铁芯嵌件平稳、速度快捷;为获得良好的填充效果和产品外观,克服断条弊病,采用了点浇口进料方式,为了便于从压铸模内取出压铸件和保证压铸件表面不被拉伤,设置端环脱模斜度为1.5~3o,并因采用了兼备自动断浇口的卸料板机构,极大降低了劳动强度。

图8:转子铁芯组件 2. 全立式转子压铸模具的结构与工作原理 转子压铸时装夹铁芯嵌件不可避免,而在全立式压铸机上工作的模具最适宜安放铁芯嵌件,故全立式压铸机又称为转子压铸机。根据图1和图2,经计算,4个转子的总体积为387 cm3,则铸铝总质量为967.5 g<1kg(铝铸件最大质量);经计算,铸件总投影面积为284 cm2,故可选择ZJ40-400kN型全立式电机转子压铸机。 2.1压铸模结构分析 (1)转子铁芯的初始定位与浇注系统分析 四件转子冲片组17分别安放在瓣合式中圈11的相应定位孔中,合紧后旋入打有点浇口锥孔的卸料板镶件18的定位止口内(同时注意将定位键插入相应槽中);模具的直浇道是与压铸机冷压室相衔接的Φ60 mm孔,横浇道运用了变异的蝶形片状结构,以强化横浇道强度,在承受与点浇口的拉断力是不发生变形。要指出的是,每个转子采用均布的六点浇口进料可最大限度地减小压力损失,极大提升了成品率,转子铸件下端环所附带的6个锥形点浇口废料只需上车床切除即可。 (2)脱模机构分析 脱模成功与否关乎模具的成败,模具中共有4×6处Φ2点浇口,必须使该点浇口与蝶形横浇道发生断裂后方可取出转子铸件。本模具采用了借助上模回程力驱动的卸料板卸料机构。 2.2压铸模的工作原理 调整压铸机,使上模至上行极限位置;将4件已插入了扭斜芯轴装配的转子冲片组件分别放入瓣合式中圈11的4个孔位,合紧后整体旋入卸料板镶件18的Φ2300+0.050止口,并使定位键22同时插入卸料板镶件18的定位槽中;首先将已注入足够量熔融纯铝液的石棉纸杯放入流道镶件19的Φ60 mm孔中。开动压铸机使上模下行,上模型腔8的Φ2300+0.050止口导入转子冲片组的上端并继续下压,与此同时卸料板14也随之延二导柱下滑直至上模下压到底完成合模。启动压射缸的压射冲头上行压射,熔融纯铝液经流道镶件13的Φ60 mm直浇道、Φ220 mm蝶形横浇道和卸料板镶件10的24-Φ2 mm点浇口注入转子端环型腔和铁芯导条斜槽,经增压、凝固冷却后开模(此时开有拉勾的压射冲头尚在注射结束时的原位);开动上模上行,当固定在卸料拉杆2(共4根)端部的垫片4拉动卸料套筒5(共4个),则卸料套筒5拉动卸料板14,卸料板14在强力上行(因为此时压射冲头的60o倒钩反向拉住了浇口废料,以确保不会因点浇口的拉断力而上行)的同时拉断了与其相联的流道镶件12结合面处的Φ2点浇口,继续上行至所设定的极限位置。由于点浇口锥孔设有3°斜度,因而只需以木锤径向轻击瓣合式中圈11的侧面,使之稍有松动便可分别取下四瓣中圈9和四个带浇口铸铝转子;此时芯轴10和扭斜键12仍在转子内孔中,由于芯轴10与转子内孔是间隙配合,因而只需捏住转子外缘,以小手锤敲击芯轴10的任意一端,芯轴10受轴向敲击后的快速退出,待芯轴10掉落后,径向稍击扭斜键12的头部,则其将随之坠落,至此可获得图1所示完美铸铝转子。重复上述操作可进入下一个压铸循环。 3.特点分析 (1)在全立式压铸机压铸模上采用一模多腔(传统结构多为移动式一模一腔模具)。 (2)采用了点浇口,克服了经典的侧浇口进料因压力损失过大易发生断条或反面端环欠铸的弊病。尤其是采用了非传统结构点浇口,即Φ2内浇口不是紧贴铸件,而是像顶浇口那样有9 mm长的锥度扩张区,有效克服了点浇口压力损失大的弊端。经试模后将每个转子的点浇口数量由原先设计的四点增加到六点,以改善补缩动压力的传递能力,收到较好的效果。 (3)针对开口槽转子冲片,采用了四瓣合式中圈结构,在起到对四件铁芯的定位的同时又防止了转子外缘开口槽处发生溢料,此外四瓣合式中圈之间的缝隙还起到了良好的排气作用。 (4)在压射冲头端部开有60o拉勾,以确保点浇口被卸料板拉断时与浇口废料处于一体的蝶形分流道停留在原位而不被拔出。 (5)变外缘槽口直接扭斜为内孔记号槽间接扭斜。由外缘扭斜一个齿距(4.9o螺旋角),推算出内孔记号槽处2mm宽斜凸键的螺旋角为1.8o,这是扭斜工装成功的关键。 (6)芯轴10和扭斜键12采用分体结构。芯轴10和扭斜键12为直槽间隙配合,以便压铸完毕取件时虽然扭斜键12的斜键在转子斜键槽中,但并不妨碍芯轴10受轴向敲击后的快速退出,待芯轴10掉落后,只需径向稍击扭斜键12的头部,则其将随之落下。如果芯轴10和扭斜键12采用整体结构的话,扭斜键12将难以顺利旋入冲片组的内孔键槽。 (7)当点浇口与横浇道发生断裂分离时,由于强度较差易发生扭曲变形影响分离脱模效果,而蝶形横浇道的整体强度较好,从而克服了这一弊端。 4.结语 在转子压铸过程中,若因欠铸或断条等原因发生报废时转子铁芯也不得不随之废弃,这也是电机制造中成本拉高的重要原因之一。选择适合铁芯嵌件放置的全立式压铸机、充型压力损失最小的锥度扩张型点浇口、适应一模四腔精准定位的瓣合式中圈和刚性伸缩拉杆驱动的卸料板点浇口拉断机构是转子压铸模获得成功的根本保证。本模具与一模一腔全立式点浇口模具相比,极大提高了经济性和生产效率;与传统的一模多腔卧式侧浇口转子压铸模相比,具有装夹铁芯嵌件方便、模具稳定性好、维护成本低等优点。

作者:肖洪波 段果林 |