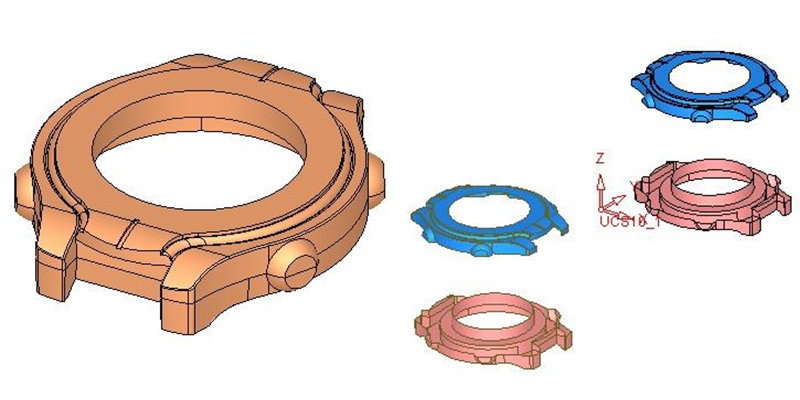

摘要:基于数字化工具CimatronE,介绍带侧面凸台的手表壳体压铸模具设计,分析浇注系统、冷却系统、顶出系统的设计要点,给出了合理的设计参数。该设计方法对缩短压铸模具设计与制造周期,降低生产成本,提高产品质量具有积极作用。 随着汽车、数码产品和家电等产品的不断更新,以及对产品品质的要求不断提高,对产品设计与制造水平的要求也越来越高。以手表壳体零件为例,该零件对模具除了有较高的几何精度要求外,其形位精度要求也较高,交货期要求越来越短,而目前大部分企业仍沿用二维绘图系统或混合应用3D/CAD和2D/CAD系统完成设计任务,不能适应市场需要。采用CimatronE软件进行压铸模具设计,分析了浇注系统,冷却系统,顶出系统的设计要点,给出了合理的设计参数,实现模具设计的数字化设计,大大提高了模具设计效率。 一、主要模具零件设计 1、工艺分析 图1为手表壳体零件图及断开模型。壳体体积为5.1cm³,材质为锌合金。从图1中可看出,该零件有两对对称分布的小凸台,常规做法是采用侧向抽芯机构才能顺利脱模,但该壳体主体以凸台中部为对称分为上下两部分,且上下两部分均向内锥度2º,以此位置为断开面通过创建曲面分型面来完成分模,可避免抽芯机构。此外,该铸件壁厚不均匀,设计浇注系统时要考虑确保所有的腔体都能有效填充,以获得较好的成形质量。根据零件大小和生产实际,采用1模2腔的模具结构。设计时可加载2330标准模架,为确保型芯和型腔充分闭合,设置动、定模板间的间隙参数各为0.5 mm,选择动、定模板尺寸分别为50 mm和70 mm的标准模板,设置方铁高度为80 mm,用于顶出系统,其余模板采用CimatronE软件的默认尺寸。 2、分型面零件的设计 应用CimatronE软件的曲面设计功能,以凸台中线为基准做一条曲线断开手表壳体曲面,把模型剖成两半,一半在凹模,一半在凸模,见图1b。随后用分模功能从已断开的曲面位置快速断开形成型腔和型芯分模两个曲面,见图1c。

图1:手表外壳零件及快速断开模型 图2为创建分型面的过程。以图1中曲线为基准设计成曲面分型线,将这条曲面分型线设计成分型面,这样形成曲面式分型,避免使用侧抽芯机构,而表链位置既有斜面又有曲面,可通过分步补曲面来完成。用封闭孤岛的功能把中心孔创建成内分型面,见图2a。沿着分型面的轮廓在表链位置创建一个混合曲面,见图2b,再以该曲面的外侧轮廓创建组合曲线,并以此曲线创建扫掠面,见图2c,通过镜像可得到另一侧扫掠面,见图2d。以扫掠面外侧轮廓和壳体其他轮廓创建组合曲线,以此曲线创建扫掠面,通过镜像把已创建的腔壳体分型面镜像到另一腔,然后用ZX平面裁减外分型面,完成分型面零件的设计,见图2e,这些曲面归集在分型面零件中,用于后续模具成形零件的设计。

图2:创建分型面 3、型芯、型腔零件设计 选择动板系统建立一个命名为“型芯”的文档,利用草图绘制工具在XY平面上创建草图,见图3a,设置拉伸正增量为45 mm,反向增量为35 mm,见图3b,通过软件参数化的切除功能完成型芯设计,见图3c。选择定板系统同样方法可完成型腔设计,见图3d。

图3:设计型腔和型芯零件 二、浇注系统的设计 浇注系统尺寸随着铸件材质、结构及具体生产条件的不同而变化。由于铸件厚度不均匀,会出现排气困难和浮渣残存缺陷,采用两侧浇注式结构,实现顺序凝固和避免产生缩孔。为了避免合金液冲刷直浇道底部,降低金属液的流速及改变流向,直浇道采用流锥和分流锥配合。浇注系统的计算取决于最小截面积,可根据比例确定其他截面积。 1、内浇口设计 (1)内浇口截面积计算

式中,内为内浇口截面积,cm³;T为充填时间,s。 (2)充填时间计算

式中,GF=0.31c㎡代入式(3),可得直浇道截面积直F=0.37c㎡。 2、浇口套和分流锥设计

热压室压铸机采用的直浇道见图4,主要由浇口套和分流锥组成,浇口套设计时要根据铸件结构来确定尺寸,浇口套导入口直径查压铸件质量手册取值d1=8mm。为能将熔融锌合金平稳地引入型腔,增加熔融合金对分流锥的包紧力,便于开模时能使直浇道余料留在动模,设计分流锥的单侧脱模斜度

式中,d3为直浇道底部分流锥直径,mm;L为长度,L=50~70 mm,取值L= 60mm;d1为导入口直径,mm。

由式(4)计算得d3=18 mm,浇口套大端直径d2=d3+2h=18+2×2.5=23mm,通过优化后实际直浇道的截面积为

图4 卧式热压铸机用直浇道

图5浇注系统 三、冷却及顶出系统的设计 1、冷却系统的设计 合金的工作温度为150~200℃。为了保证冷却效果,采用直径为6 mm的水道,孔壁距离型腔的壁面取15 mm。根据铸件的结构特点和锌合金材料的特性,设计出冷却系统见图6a。通过分析,温差控制在3 ℃,最大翘曲量为0.11 mm,位于左右凸台位置,,满足客户的需求,见图6b和图6c。

图6 冷却及质量分析 2、顶出系统的设计 本铸件较小,顶杆直径取2 mm,单腔布置均匀对称布置10根。为了便于脱模及余料饼的去除,在分流锥的后面加设4根推杆,保证能将分流锥顶出复位,其间隙还有利于排气。 四、结语

应用数字化技术进行压铸模具设计与制造,可更好对产品外形、模具结构、成形工艺等优化,显著缩短模具设计与制造周期,降低生产成本,提高产品质量。应用该方法设计出的手表壳体模具,调试后生产出的铸件,质量优良,获得较短的新产品开发周期,该方法对同类产品的开发具有一定的借鉴作用。 本文来自:《特种铸造及有色合金》杂志社2019年第39卷第09期 |