原标题:利用虚拟试验的优化功能优化压射低速速度 摘要:由于铝合金高压铸造的压射低速阶段的速度参数基本上是凭借技术人员的经验去设定,造成压射过程铝液在压室中带进的空气量的不确定性,使铸件的品质波动大。以某汽车油冷器的压铸工艺为例,采用Magma 软件的DOE优化功能,以减小铸件内部气压、卷气,提高填充的性能为目标,对铸件的压射低速进行多组参数虚拟试验。运用计算机的模拟运算、结果对比,筛选出最佳的压射低速的数值。经过压铸试制验证,表明采用软件筛选的压射低速参数,得到的铸件内部质量良好,保证了压铸工艺的稳定性,提高了经济效益。 铝合金高压铸造过程中,在低速阶段,如果压射速度过高,一方面会造成大量的空气通过压室进入型腔,另一方面会造成铝液在压室里面翻腾,导致铝液含气量提高,从而影响到压铸件的质量;如果压射速度过低,会造成铸件冷隔及成形不良。低速的具体要求是在低速区间(0.1-0.5 m/s),匀速或者匀加速地平缓地推动金属熔液,避免金属液产生紊流而溶入气体,从而降低金属液的含气量,同时也使模具型腔内的气体便于顺利排出。一般情况下,这阶段的压射速度比较低,一般在0.1-0.5 m/s之内。 目前通用的低速计算公式不能直观地从填充成形的效果来分析,导致计算出来的结果偏差比较大。生产人员仅凭借经验与反复调试确定低速阶段的速度参数,一方面造成工艺的不稳定及大量的试制废品,另一方面延长了开发周期。 以某汽车油冷器的开发为例,利用Magma软件对压射低速阶段的多组参数进行了模拟。根据模拟结果,筛选出满足最优目标的压铸低速工艺参数。经过压铸试制验证,使用最优的低速参数生产的铸件品质优良,保证了工艺的稳定,缩短了铸件的开发周期,提高了经济效益。 一、铸件的基本介绍 图1为某汽车零件油冷器带浇注与排溢系统的全铸件图。其铸件毛坯质量为0.463 kg,浇注与排溢系统质量为0.252 kg,材质为AlSi9Cu3。铸件基本尺寸为155 mm×136 mm×45 mm,平均壁厚为5 mm,其中最大壁厚为15 mm,最小壁厚为3 mm。铸件结构较复杂,预铸油道孔A长81 mm,预铸油道孔B长62 mm,见图2。铸件表面不能有冷隔、气泡、起皮,内部气孔质量要求按ASTM E 505 铝合金气(缩)孔等级2;试漏要求620±10 kPa下的泄漏值不超过5 mL/min。

图1:油冷器全铸件图

图2:油冷器剖视图 二、虚拟填充选择最佳的压铸低速 由于铝合金高压铸造过程中的压射低速阶段的低速参数很难精确地掌握,试制过程中仅凭经验对参数进行调整,导致废品较多,工艺稳定性差。结合Magma软件对铝合金高压铸造过程进行模拟填充,确定低速参数,可以避免压铸工艺参数调整的盲目性,减少调试废品,稳定压铸工艺。 1、虚拟试验工艺参数设定及优化 运用MAGMASOFT 模拟汽车零件油冷器的填充成型,根据同类型产品的经验,设定模拟的常量条件:采用4000 kN压铸机,浇注温度为660°C,定模温度为150°C,动模温度为150°C,压室温度为180°C,压室的有效距离为395 mm,铸造压力为78 MPa,高速位置为237 mm(内浇口),高速速度为4 m/s,喷涂4 s,吹干3 s,压射延时2 s,合模3 s。 设置以降低气压(Reduce Air Pressure),减少卷气(Reduce Entrapped Air Mass),提高填充的光滑性(Smooth Filling)为优化目标。填充光滑性是MAGMASOFT软件特有的模拟结果判据指标。简单地说填充光滑性数值越小,越填充性能越好。 设置多组低速参数进行优化模拟,低速数值范围在0.15~0.5 m/s之间,步长设定为0.05 m/s。软件对输入的低速工艺参数自动排列组合,生成8个方案及模拟结果,见表1。 可以看出Design5(低速0.35m/s)、Design3(低速0.25m/s)、Design7 (低速0.45m/s)、Design6(低速0.40m/s)效果最佳,为备选方案。 通过分析DOE综合性指标曲线图(见图3)和 DOE综合性指标趋势图(见图4),从减低气压、减低卷气的指标观察,Design3(低速0.25 m/s)、Design5(低速0.35 m/s)、Design6(低速0.40 m/s)、Design7 (低速0.45 m/s)比较接近。从备选方案的模拟气压结果分析(见图5),Design3铸件的最高气压为2.554 MPa,Design5铸件的最高气压为1.405 MPa,Design6铸件的最高气压为11.887 MPa,Design7铸件的最高气压为1.124 MPa,Design6铸件气压分布最差,其余方案区别不大。从备选方案的模拟卷气结果分析(见图6),Design3铸件的最高卷气为54.35 μg,Design5铸件的最高卷气为63.08 μg,Design6铸件的最高卷气为757.95 μg,Design7铸件的最高卷气为135.09μg,Design6铸件的卷气最差,Design3与Design5的卷气情况最好。但考虑到填充性能,选择填充性能最好(光滑性数值最小)的Design3(低速0.25 m/s)作为压射低速阶段的低速参数。

图3:DOE综合性指标曲线

图4:DOE综合性指标趋势图

图5:备选方案填充100%的气压图

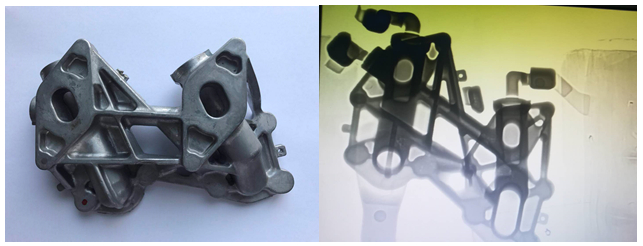

图6:备选方案填充100%的卷气图 2、最优解的验证 通过8种低速方案试制的缺陷数据统计,选用识别出的最优解即Design3压射低速阶段的低速0.25 m/s作为铸造工艺参数,在实际生产中得到的铸件品质良好,总报废率为3%,见图7及图8缺陷记录表。选用其余的低速方案得到的铸件,在预铸油道孔A与B的管壁有不同程度的气孔缺陷,见图9。

图7:试制的实物与X光图

图8:缺陷记录表

图9:试制缺陷X光图 三、结语 在高压压铸中,采用MAGMASOFT软件的DOE优化功能对铸件进行虚拟试验,可以实现多个浇注系统方案、多组工艺参数同时模拟填充成型。软件根据优化的条件自动组合生成多个模拟方案,通过模拟结果的分析对比,筛选出满足优化目标的方案。

作者:黄志垣 陈国恩 安肇勇 来源《特种铸造及有色合金》杂志社 |