摘要:针对压铸常用超点冷由于受模具结构的空间限制的问题,提出了一种新型的超点冷方式,其可以拓宽点冷的使用空间,解决产品局部狭小位置的烧伤、缩孔等缺陷,从而提高产品的合格率。 在节能减排趋势下,汽车轻量化越来越受到重视。以铝合金代替钢结构,对传统汽车轻量化和新能源汽车开发,得到越来越多的应用。压铸模具作为压铸工艺的关键工装,有效寿命对降低产品成本十分重要。由于模具成形表面温度不平衡所产生的热交变应力疲劳成为模具失效的主要因素。 1、解决温度不平衡的方式 (1)对于压铸,通过对输入的能量(铝合金熔液由650℃±10℃降至200~300℃所散发的能量)进行有效的输出来降低温度差异。这种模式多用于产品外观模型较规范的几何体零件,通过在模具上设计出直列排布的内部冷却管道,用冷却水直接带走热能从而达到温度的平衡,局部也可通过调节流量进行微调。目前应用较多,但也存在一些问题。 (2)根据温度场模拟针对性的设计区域,局部冷却从而达到温度平衡。这其中点式冷却法在模具成形腔体中突出受热部位应用比较多。结合实际工作经验,提出一种全新的设计模式。 2、一般传统的点冷设计方式 传统的点冷设计方式见图1。冷却器与工件为螺纹连接,点冷器拧入工件,由于使用的是PT螺纹,所以点冷器与工件之间无渗漏,而点冷管深入工件的冷却孔,当接入冷却水时,水通过点冷器的中心管喷出,使冷却水在工件的冷却孔中循环。

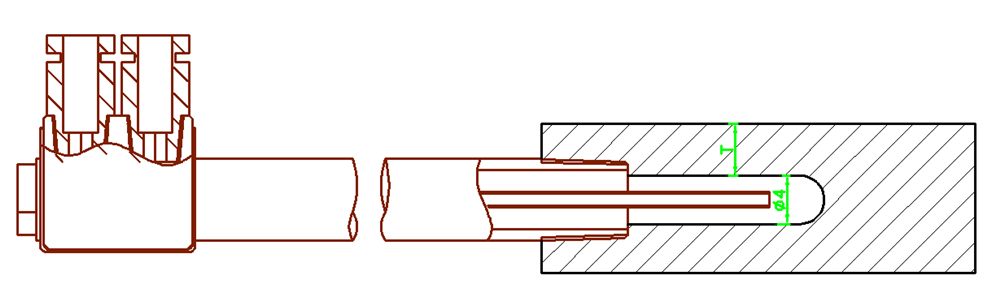

图1:一般传统的点冷冷却方式 点冷器内部形成水循环,冷却水带走孔底的热量,可以减小工件上热节尺寸。这种方式,可以有效的实现局部区域的温度平衡,工艺成熟。但对于外径尺寸受限制的部位无法有效应用。当需要保证模具壁厚的强度,底孔只能使用φ2~4 mm的超点冷,设计制造后实践中受结构空间,水压等影响,效果不理想,见图2。

图2:模具冷却壁厚 3、选择传热效果好的材料 选择了单向导热性优异的石墨烯材料作为传导体。由于石墨烯本体比较脆,所以选择导热性能好的金属银作为基体,石墨烯通过物理气相沉积在金属银上,设计了以下装置,对多种材料进行了筛选,并用测温仪对过程记录,见图3。

图3:导热材料筛选试验装置 试验结果见表1,可以看出有石墨烯的银导热性能最好。

表1:不同材料的导热性能对比 4、新型超点冷结构设计与验证 根据试验验结果,选择了一个模具镶件进行具体验证。模具上局部点冷设计示意图见图4

图4:新型超点冷的结构 有石墨烯的金属银套镶入工件,点冷器插入金属套中,点冷器冷却石墨烯传导体,石墨烯传导体冷却工件,这样就能达到冷区工件的目的。可用于细小工件冷却,即使镶件破损,冷却水也不会流入产品,导致产品报废。现场使用发现,此镶件有效寿命由原来的1.5~2万模次增加到3~4万模次,效果良好。 5、结语 新型点冷器可以有效地解决模芯开裂而导致的模芯漏水问题,可提高生产效率,节约生产成本,提高点冷结构的使用范围。

作者:王悦民 丰亮 姜先锋 杨迎风 |