摘要:针对汽车发动机趋向轻量化,集成化的发展趋势,着重阐述一种新型油底壳的压铸要点。从压铸设计技术要点上拆分为3个零件,采用不同的进浇方式和新技术等设计产品;从压铸过程控制要点上监控油底壳生产过程中影响产品质量的每个因子,以降低产品缺陷率。通过这两方面控制,使产品合格率达97%以上,实现批量化稳定生产。 随着汽车工业的迅速发展,对零件的材料、设计和制造提出了更高的要求,高集成、高性能、低成本成为发展的趋势。油底壳和下缸体都是汽车发动机的重要零铸件,通过将下缸体平衡轴与油底壳收集过滤功能集成在同一零件上,有效地降低了发动机的自重和体积。但是,由于结构复杂,壁厚变化大,还需要拆分为不同的产品单独加工后再组合加工,导致产品制造困难。 本课题研究的一款发动机集成油底壳,包含3个铸件:油底壳本体、平衡轴瓦盖和单个平衡轴瓦盖。采用A380改性合金材料,铸件平均壁厚为3 mm,最小壁厚为2.5 mm,毛坯质量为10.74 kg,要求内腔在300 kPa下无泄漏,油道在600 kPa和温度超过60 ℃下无泄漏,应用于1.5T的发动机,年产量40万件,是典型复杂油底壳铸件。 1、压铸设计技术要点 1.1 浇道设计 铸件1采用三面进浇的设计,但着重于一边的整体进浇,见图1。由于产品较长(上下长度达到437.2 mm),三面进浇设计可以有效地缓解流程长的问题,从而对产品进行分区域填充。但考虑到产品整体壁厚较厚,而且进浇位置存在很多凸起的镶件,为避免铝液流动性受阻,又加强一侧的填充,并且整体逐步收窄截面积,做铝液加速流动的设计浇道。

图1:铸件1浇道 铸件2为平衡轴瓦盖,造型相对简单,只有中间两路平衡轴油槽壁厚较厚。基于铝液流态简单,为了节约成本,提高铝液有效产出率,采取单边进浇方案,并且进浇口就布在壁厚区域,以便进行补缩,见图2。

图2:铸件2浇道 铸件3为单个平衡轴瓦盖,零件较小(尺寸为63 mm×15 mm×25 mm),采用1腔8模的设计,进行填充进浇,见图3。

图3:铸件3浇道 1.2 排气方式 对于复杂铸件1,采用高真空进行排气。铸件2,采取普通“搓衣板”式排气块。铸件3则直接采取渣包和渣包尾部模仁排气通道。这里着重阐述铸件1的排气技术要点。 由于铸件的高压油道和机油滤清器等均集中于水尾,因此水尾的排气效果是决定这些位置内部质量的关键因素。铸件1采用高真空排气,是为了减少铸件水尾负压区的气压。首先,真空罐的容积必须选择≥800 L(此处的800 L是模具包含型腔和料槽的体积的10倍以上),才能快速形成负压通道。其次,连接模具和真空机的管路,必须保证密封不漏气,管路真空度保持在2 000Pa以内。第三,模具使用密封胶条密封,所有顶针和型芯针都涂抹密封胶,模具合模之后,型腔真空度需保持在4 000 Pa以内。最后,选择密封冲头生产最佳,或采用加长版冲头进行生产,以增加冲头部位的密封面积,有效缓解漏气进入型腔。 1.3 模具温度 由于高真空的特性,铝液不完全按照理论流态充填(见图4),铝液被吸入容易快速凝固在某些地方,造成压铸气孔、缩孔、裂纹等压铸缺陷。此铸件1的产品在冲头运行至410 mm位置开始抽真空(铝液充满度达到70%的要求),在540 mm位置关闭抽真空(在高速起点前最少空出大于300 ms的关阀安全时间),抽真空行程为130 mm,时间为0.874 s。在如此短的时间内,必须保证被抽入的铝液不会提前凝固在水尾重要位置。因此,这些位置的模温,均使用油温机分别控制在220 ℃和180 ℃。模温升高,铝液流动性加强是保证这两处重要位置内部质量的关键。 铸件2和铸件3由于结构比较简单,填充距离短,成型较为容易,对于模具温度的要求不高,只要模具表面温度高,产品不发黑就可以。

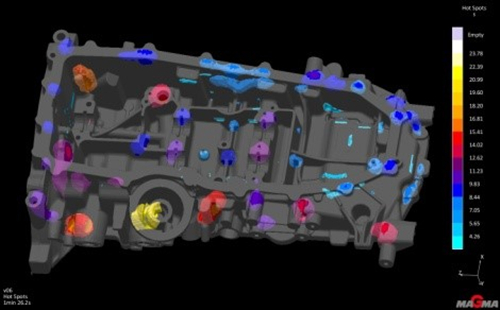

图4:高真空填充试验 1.4 模具的冷却选择 此铸件1,使用了超点冷工艺和间歇式供水工艺。由于该铸件生产需要保持较高的温度,而且动模侧有较多镶件凸台,既要保证高温,又需要保证凸起的镶件不至于形成热节,造成收缩开裂等缺陷,就必须针对每个镶件进行切割处理,并将点冷却打入镶件内部。同步外围设备使用间歇式供水方式,在产品凝固阶段,打开电磁阀,针对产品局部进行冷却。这样既获得较高的温度,又获得很好的冷却效果。超点冷工艺是针对压铸型芯针设计的,见图1中箭头所指位置。在壁厚区域中间出4 mm的针,会直接导致缩孔产生。针对4 mm针使用超点冷设计,能够解决该螺纹孔的气孔问题。同样在其他交叉热节部位,能出针的位置均使用超点冷针设计,很大程度上缓解了烧伤、气孔、,断针的问题。超点冷和间歇式供水的时间设定,需要考虑到材质打孔的壁厚,和其所处的位置。所以针对这些不同区域的点冷针都需要进行分区控制。 铸件2只有平衡轴中间的4 mm油槽孔和入料口Φ8 mm的螺栓光孔,使用超点冷控制。因为铝液冲刷过后,会在中间壁厚区域之间形成疏松通道,必须使用超点冷针强行增加针孔周边的致密层,设定延时1 s,冷却10 s。铸件3的16支Φ8 mm小针均使用超点冷控制,保持针孔附近的致密层厚度。 1.5 局部挤压技术的选择 局部挤压销能够快速解决壁厚区域的缩孔,在压铸领域应用广泛。模流热节分析见图5,铸件1的热节点较多,需要合理布置挤压销的位置。首先排除可以使用点冷针消除的热节点,其次排除不在关键位置的热节点,最后需要考虑挤压销油缸在模具内部空间的排布,一般布置在结构复杂,需要杜绝漏气的位置点上。基于以上设计原则,铸件1的挤压销位置见图6,铸件2的挤压销位置见图7。

图5:铸件1热节

图6:铸件1挤压销

图7:铸件2挤压销 1.6 压铸基础工艺参数的设定 铸件1生产所采用的压铸机部分参数见表1。

表1:铸件1部分压铸机参数设定 2、压铸过程控制要点 2.1 压铸过程中喷雾流量的控制 压铸过程中喷雾流量通过动、定模分开检测,动模控制在3 200 mL,定模控制在2 200 mL。并且分开给动、定模流量设定上下偏差值,由于选用的电磁流量计精度为50 mL,设定偏差为±200 mL,200mL是减少1支喷枪后的实测值。生产过程中,如超出偏差值,将会直接输出报警信号,停止压铸生产循坏。因此,可以有效预防由于喷枪堵塞造成的喷涂不到位,从而引起粘模与烧伤。 2.2 铝液温度的过程控制 由于使用保温炉的保温效果好,但升温速度相对定量炉较慢,所以对于铝液的来料温度需要进行控制。选择铝液浇注温度为675±10℃,因此铝液在运输浇包中的来料温度,必须保持在700 ℃以上。低于此温度加料,会影响铝液在填充过程中的流态,造成局部位置气孔比例上升。高于730 ℃加料会导致模具表面烧损粘铝严重,影响铸件的外观质量。针对保温炉设定铝液温度报警,浇注温度如不在范围内,保温炉报警,并停止压铸生产循环,可以有效预防因铝液温度偏差产生的缺陷。 2.3 真空度控制 由于铸件1模具采用动定模密封胶条密封,所有顶针及型芯针都采用涂抹密封胶来密封,料槽也使用整体料槽,但冲头未使用专用的密封冲头,而改用加长版冲头(加长至150 mm)。在如此密封情况下,真空度设定超过4 kPa就报警(4 kPa是根据产品生产过程中能保持较高合格率而设定的一个经验报警值),一般做到真空度2. 3k Pa附近。清洁度和堵塞值,一般都接近101 kPa,设定报警值是9 0 kPa(90 kPa是根据厂内过滤罐的清洁周期来设定的)。一个清洁周期的末期,真空阀过滤罐要及时清理,不清理会影响抽真空效果。真空罐设定值是1 kPa,一般都在2.2~400 Pa之间。只要超出要求值就会报警,使压铸机停机。 2.4 压射实际参数的监控 压铸机采用国产宇部1650T机型,除了有自带的压铸机参数控制系统外,还使用了二维码追溯系统(厂内称为MES系统),连接压铸机和周边辅助设备,使得MES系统可以实时读取每一模的生产参数,并反馈给云端,在云端进行比对(云端比对值是提前按要求输入云端,并按照不同参数实际达成情况输出不同的范围值,比如慢速就是±0.05 m/s,高速就是±3 m/s等,见表2),比对后超出区间的产品,会被系统锁定,判定为不合格。云端大数据还会定期根据更新的数据量计算产品的报废与参数的变化之间的实时关系。找出一段时间内引起废品率波动的原因,提高了保持产品合格率,压铸生产过程中有波动,可以快速排查找出问题点,有效促进现场良性循环。

表2:铸件1部分云端参数对比值 2.5 压铸运水的控制 在运水始端每一条都使用电磁阀控制直冷或普通点冷运水的时间,运水压力0.4 MPa,运水温度为30℃的纯水。除了料槽、料套、冲头、分流锥和料套强冷板是常开直冷外,其余所有直冷(隔水片),大点冷都是电磁阀控制,延时3 s,冷却15 s,用以保证模具温度。所有出针,从Φ4 mm到Φ14 mm(中心管从Φ1.5 mm到Φ5.5 mm)都采用超点冷控制,超点冷运水压力为10 MPa,运水温度为10 ℃(此处温度不能设置过低,过低会带走较多热量,但是会易造成断针),每组超点冷同等大小的针不超过8根(超过8根就超过直径G1/2连接管道的直径),所有针结合起来共计6组,除了Φ4 mm的点冷针均设置延时5 s,冷却13 s,Φ4 mm的点冷针设置延时4 s,冷却13 s,用以针对模具温度场中需要快速降温的区域降温,减少热节的产生。既保证模具温度的平衡保温,又能够针对性消除局部热节,保证产品质量。 3、新型多功能油底壳的质量情况 三款产品分为两台不同机台生产,日产出按铸件1到铸件3分别高达980件/天,1500件/天,1.2万件/天。三款产品直到最终的整体组装,厂内综合合格率高达97%以上。图8是铸件1、2的外观和铸件1、2、3的内部质量图片。

图8:铸件外观 4、结论 (1)该款新型油底壳的设计技术要点是3种不同的进浇、排气方式下,灵活运用真空,点冷,挤压、模温平衡等的工艺,最终加工后组合成1个零件。 (2)压铸控制要点是不断深挖影响产品质量不稳定的因子进行监控,从而达到生产过程稳定。 (3)在通过了前期方案设计和技术要点的识别分析后,采用趋于自动化监控的过程控制,使得质量情况达到高于97%的合格率。

作者: 本文来自:《特种铸造及有色合金》杂志2020年第40卷第09期 |