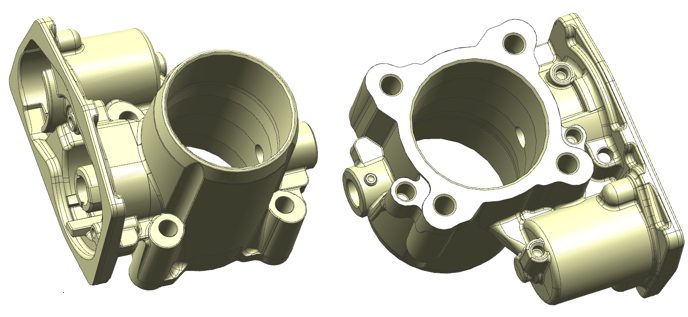

原标题:基于MAGMASOFT的ETC节气门铝壳体铸件压铸方案的优化与应用 摘要:近年来,随着全球经济的发展,汽车铝合金零部件的需求情况对于压铸行业的整体发展前景有着很大程度的影响,面对日益严峻的行业竞争现状与新产品开发周期的日益缩短,在短时间内交付质量满足客户要求的合格产品将是压铸企业发展的新方向;本文通过借助MAGMASOFT的DOE功能,在ETC节气门铝壳体铸件前期,进行不同浇注方案和多种工艺参数模拟分析对比与优化,以此选择最优方案,从而减少开发周期,并保证此产品一次试模成功性和顺利量产与交付。 面对全球日益恶化的气候危机和日益严峻的节能减排减污的大趋势,汽车行业也将随着节能减排与智能化的方向不断发展;而在此大环境下诞生的电子节气门系统(Electronic Throttle Control System简称ETC),已是当前汽车发动机系统中不可或缺的重要组成部分,它通过控制发动机的进气流量,决定着发动机的运行工况,保证车辆最佳的动力性和燃油经济性,以此进一步控制排放要求。可以预见,电子节气门作为先进车辆控制与安全系统的关键技术之一,必将与其他先进汽车控制技术一样具有良好的应用前景。 而ETC节气门铝壳体铸件作为电子节气门系统中极其重要的组件之一,必将影响着其系统的可行性和工作的稳定性;因此,压铸生产出符合要求的ETC节气门铝铸件将显得极其重要。本文通过借助MAGMASOFT的DOE功能,在ETC节气门铝壳体铸件前期,进行不同浇注方案和多种工艺参数模拟分析对比与优化,以此选择最优方案,从而减少开发周期,并保证此产品一次试模成功性和顺利量产与交付。 1、产品结构分析与技术要求 本文研究的ETC节气门铝壳体铸件的压铸材料牌号为AlSi12Cu1Fe ,其最大外形轮廓尺寸为111mm*109mm*84mm,此铸件平均厚度为4mm,最大壁厚处的厚度为13mm,产品总体结构较为复杂,孤立高筋位较多,不利于铝液的有序充填;部分位置壁厚相差较大,薄壁区域就会出现先凝固成固相状态的现象,这就相当于将合金液分割成许多小的封闭区域,从而在厚壁处形成孤立液相区,当这些孤立液相区内的金属液凝固收缩过程得不到补充时,内部就必然会出现缩孔缩松缺陷问题。 由于ETC节气门铝壳体铸件工作环境较为复杂,需做抛丸处理,以强化铸件的表面质量,提高其抗腐蚀能力;产品的配合安装位置有较高的形位公差与尺寸公差要求;需保证在测漏压力3bar时的泄漏量小于等于3cc/min,且产品局部区域的气缩孔直径不允许超过0.7mm,总数不超过5个,间距不小于10mm,同时不超过总面积的10%;因此,对于此压铸件,需要有很高的铸造工艺设计要求,以保证铸件内部质量能达到客户的验收标准;其产品结构示意图如图1所示:

图1:ETC节气门铝铸件结构示 2、产品压铸方案与工艺参数设计 2.1 产品压铸方案设计 压铸生产技术中极为重要的压铸浇口设计环节,是决定着压铸件质量、压铸生产效率、模具寿命、压铸件的切边和清理、压铸合金的重熔率、压铸机功率的效能等方面都有着深远的影响;因此,设计合理的浇口位置、浇口厚度与大小、浇口数量是保证压铸质量合格的关键;从产品结构特点与工艺设计经验分析来看,该ETC节气门铝壳体铸件适合设计进料口的位置暂有三处;因此,本文将设计三个不同的压铸浇注方案,从理论的填充路径和流动距离来看,不同的浇注方案会产生不同的填充效果,所以需基于MAGMA模拟软件的结果进行对比分析验证;

图2:压射方案 2.1.1 浇注方案一设计 如图所示,浇注方案一浇口数量设计为双股,分别设计在电机安装位与阀板安装位的侧壁区域,选用直径为60mm的压射冲头,压射速度比为1:14;此浇注方案的优点在于金属液的流程相对较短,对充填过程中的温度降低值影响较小;设计三股流道,有利于压力的传递与金属液的补缩,对减少后期生产过程中出现缩孔缺陷风险有一定的正面作用;其缺点是由于产品分型与结构原因,浇道必须设计有一定的台阶位与薄壁区域,这些位置在后期的充填过程中容易出现包卷气体的现象,并将气体带入型腔,后期残留在产品中的可能性较大;另外,此产品电机安装位不加工,浇口设计在此处,容易直接冲刷内壁型芯,且浇口位置温度较高,容易导致电机安装位置出现拉模、冲蚀的缺陷;且浇口位置不加工,对于后期压铸件的切边与清理都有一定的负面影响; 2.1.2 浇注方案二设计 如图所示,浇注方案二浇口数量设计为一股,位置设计在阀板安装位的侧面圆孔区域,选用直径为60mm的压射冲头,压射速度比为1:30;此浇注方案的优点是浇道可以设计的比较圆滑过渡,有利于金属液的充填与减少充填过程中包卷气体的现象,减少浇道带入的气体导致的缺陷;浇口设计在加工面位置,可以减少压铸件切边和清理的工作量,降低生产成本;单股浇口,可以防止多股金属液进入型腔后相互冲击造成涡流、卷气、氧化的现象;其缺点是对于浇口远端的热节位置的补缩作用基本缺失,需考虑其他的辅助补缩方案;且金属液的流程相对较长,对充填过程中的金属液温度有一定的负面影响,局部位置可能出现冷料缺陷; 2.1.3 浇注方案三设计 如图所示,浇注方案三浇口数量设计为一股,位置设置在阀板安装位的侧面圆孔区域,选用直径为60mm的压射冲头,压射速度比为1:30;此浇道的优点是浇口设计在加工面位置,可以减少压铸机切边与清理的工作量,降低生产成本,浇道设计为直线充填的样式,可以使铝液充填行程减少,铝液的温度损失量减少;冲头与浇口距离短,可以保证冲头压力的有效传递;其缺点是后期生产调节参数的灵活性较差,无法通过调整压铸参数改善产品质量。 2.2 产品工艺参数方案设计 根据对ETC节气门铝壳体铸件的结构分析与质量要求,此产品选用350T压铸机,一模一腔设计,铸造压力设置为100MPa,保证有足够的补缩效率,减少后期缩孔缺陷的出现;浇注温度设计为660-680℃,动定模芯预热至180-200℃;充填时低速设置为0.25m/s,高速速度设置为3m/s,高速切换点分别测试340mm与350mm两个位置,以此确定出金属液最平稳的充填状态和最少涡流与卷气的现象;同时采用线冷加点冷的温控系统,保证模具的热平衡状态良好; 3、一键式导入的数值模拟与对比分析 铸件的充填与凝固过程控制对压铸件的质量有着决定性影响,但由于这两个过程在生产过程中都是在密闭不可见的型腔中完成,无法直接或间接观测与分析,因此前期的数值模拟就尤为重要;通过使用迈格码DOE功能,一键式导入上述三种压射方案与两个测试高速切换位置,一次性计算出多种方案,最快速预测出缺陷位置,找出最佳方案,提升产品内部质量,减少开发周期,降低生产成本。 3.1 充填过程模拟与分析 如图3所示,图片第一排模拟结果为充型时间,前三个方案的高速切换位置为340mm,充型时间短,后三个方案的高速切换位置为350mm,充型时间长,同时亮色位置为三种压射方案最后充型的位置; 图片第二排结果为最大气压结果,模拟结果亮色处为高气压位置,气孔风险大。通过对比发现,方案二与方案五气压值相对较低,气孔风险相对较小; 图片第三排结果为充型卷气结果,模拟结果亮色位置含气量高,泄露风险性大。通过对比发现,方案二与方案五卷气值相对较低,泄露风险相对较小; 综合充型过程模拟结果分析,方案二与方案五的气压与卷气相对较低,而方案二高速切换位置靠前,充型时间短,所以整体成型性良好。

图3:充型结果分析对比 3.2 凝固过程模拟与分析 如图4所示,图片第一排结果为凝固温度场。模拟结果显示,方案三与方案六的内浇口凝固时间最长,压力补缩时间最长;方案一与方案四次之,压力补缩时间居中;方案二与方案五的内浇口凝固时间最短,压力补缩时间也是最短的; 第二排结果为热节有效补缩时间,模拟结果亮色处为产品热节位置,也就是产品结构相对厚大,最后凝固的位置。方案一,二,四,五热节位置基本相同。方案三与方案六内浇口相对较厚,所以将内浇口处两个热节连接一起,热节增大; 第三排结果为缩孔结果,因为压力补缩的原因,方案三与方案六的缩孔状态最小,其余四个方案的缩孔基本相差不大,比较下来,方案二与方案五相对较小些。 综合凝固过程模拟结果分析,方案三与方案六的缩孔最小,但其内浇口处热节最大,方案二与方案五的热节与缩孔结果相对更优。

图4:凝固结果分析对比 4、生产验证 综合模拟分析,采用浇注方案二进行生产,图5为ETC节气门铝壳体铸件的生产图片;通过对产品的检测与X光探伤,铸件未出现超出客户质量要求的气孔与缩孔缺陷;也通过了侧漏要求,未出现泄漏情况;铸件表面光亮,无明显的冷料、浇不足的缺陷出现,整体效果完全满足客户的质量检测要求,顺利量产。

图5:ETC节气门铝壳体铸件实物图 作者:

侯小华 |