原标题:Zn对压铸Al-Si合金共晶Si的粗化及粗化后变质处理 摘要:通过微观组织观察和力学性能测试等方法,研究了Zn元素对压铸Al-10Si-0.3Mg-0.6Mn合金的影响,在此基础上进行Sr和RE的变质处理,获得了一种综合性能良好的压铸铝合金。结果表明,Zn元素的固溶强化使合金的强度得到提升,但原来细小的共晶Si变得粗大,出现长条状和块状的硅,合金伸长率下降。加入400 ppm的Sr和0.1%的La/Ce混合稀土使粗化的共晶Si重新得到细化,最终获得的合金的屈服强度为167 MPa、抗拉强度为324 MPa、伸长率为10.2%。 压铸铝合金具有较高的比强度、良好的铸造性能、加工性能、可再生性能以及优良的导电导热性能,广泛应用于汽车、航空航天和电器工业等领域。Al-Si压铸合金因结晶温度区间小、硅相凝固结晶潜热和比热容大、线收缩率小、且具有良好的流动性能、充型性能和较小的热裂、缩松倾向,广泛应用。但传统的压铸Al-Si合金塑性较差,难以满足汽车行业高速发展的要求。为满足性能要求,目前主要通过引入强化元素来实现性能改善,另外通过变质共晶Si提高合金的塑性。 压铸Al-Si合金中常见的强化元素有Mg、Cu等,Mg可与Si形成Mg2Si,在合金组织中弥散析出起到强化作用,提高合金的屈服强度;Cu可作为合金中的固溶元素,同时可与Al形成Al2Cu相,起到固溶强化和析出强化的作用,提高合金的屈服强度和抗拉强度。在Al-Si合金中Zn元素很少作为强化元素进行研究,张晓丽探究了Zn对Al-Si-Cu-Mg合金组织和性能的影响,发现在1%含量范围内Zn可促进Si相的圆整化,提升合金的硬度、强度,但伸长率 降低。杨承志等[17]、YASIN A等进一步扩大了Zn的含量,研究了质量分数超过1%的Zn对近共晶铝硅合金性能的影响,发现当Zn含量超过1%,合金的强度和硬度随着Zn含量增加而提升,伸长率下降,合金中共晶Si尺寸增加,出现片状和针状。赵浩峰等的研究也得到类似的结论。Zn添加至Al-Si合金中,当含量超过1%会使共晶Si尺寸增大。显然,Zn的引入能够提升合金的强度,但由于粗化共晶Si,导致伸长率下降。目前的研究主要集中在重力铸造,对于Zn元素粗化共晶Si的原因未给出解释,同时也没有给出解决方案。因此,有必要研究在压铸快速冷却的条件下Zn对Al-Si合金组织性能的影响,与此同时引入变质元素,解决共晶Si粗化的问题。 本课题选取Al-10Si-0.3Mg-0.6Mn作为研究对象,采用压铸方式,加入2.5%的Zn,之后进一步加入Sr和La/Ce对合金进行变质处理,探究不同元素对合金力学性能、组织特征、断裂行为的影响,从而获得一种高强高韧压铸铝合金。 1、试验设备与试验合金 试验中选择Al-10Si-0.3Mg-0.6Mn压铸铝合金(Z1合金)作为基础合金,依次加入2.5%的Zn、400ppm的Sr、0.1%的La/Ce混合稀土,获得合金Z2、Z3、Z4,以纯Al、Si、Mg、Zn和Al-10Mn、Al-10Sr、Al-10(La/Ce) 中间合金为原材料。合金的实际成分通过光谱和ICP测定,见表1。图1为压铸模具和拉伸棒尺寸,拉伸试棒尺寸根据GB/T13822-2017设计。

表1:合金实测成分 wb/%

图1:压铸模具和拉伸试棒尺寸 拉伸设备为Zwick/Roell-20kN万用拉伸机,拉伸试验在室温下进行,每种合金成分试棒随机选取5根,拉伸曲线通过附在拉伸机上的引伸计得到,标距为50 mm,拉伸速率为1 mm/min。通过X射线衍射(XRD)鉴别合金中的相组成,X射线光源为Cu靶。从拉伸试样切取1~2 mm进行镶样,经过机械研磨、抛光后,用HF溶液(0.5mL的HF、100mL的H2O)进行腐蚀,利用Zeiss Axio光学显微镜进行OM观察,Apollo300 扫描电镜进行高倍显微组织、断口观察和能谱分析,通过Image Pro6.0进行晶粒尺寸分析并获得α-Al面积分数。TEM(transmission electron microscope)观察在JEM-2100F上进行。 2、试验结果和讨论 2.1 微观组织分析 图2为压铸Al-10Si-0.3Mg-0.6Mn合金的典型微观组织,拉伸试棒截面可分为A、B、C3个区域,在距离试样表面1 300~1 500 μm处有一圆环,宽度大约为200 μm(见图2a中B区域),由于该处缺陷一般较多,称为缺陷环。缺陷环可认为是试样表层组织和心部组织的分界区域。图2b~图2d是3个区域的进一步放大OM照片,可见表层组织由于冷却速率大,α-Al晶粒尺寸细小且都呈现蔷薇状,明显小于另外两个区域;心部组织中α-Al存在两种形态,一种尺寸小、形态圆整,另一种尺寸明显偏大(见图2d中圆圈内),这些晶粒可能是在料筒中的结晶组织,随后被金属液冲刷至试棒中继续长大所致。

(a)低倍整体形貌 (b)A区域组织 (c)B区域组织 (d)C区域组织 表2为各合金的初生α-Al平均晶粒尺寸(等效直径,包括预结晶组织在内) 和面积分数(初生α-Al总面积/(初生α-Al总面积+共晶区总面积))。3个区域中,缺陷环上α-Al面积分数低于其他两个区域,即缺陷环上共晶区面积分数更高。从α-Al平均晶粒尺寸看,加入Zn后对晶粒尺寸的影响不大,Z1合金各区域晶粒尺寸均大于另外3种合金,在Z1合金中可以看到更多预结晶α-Al。有研究表明,加入La/Ce元素能够细化初生α-Al,在此次试验中这种变化不明显,无法排除统计误差。

表2:初生α-Al平均晶粒尺寸和面积分数 图3为不同成分合金的SEM照片。可以看出,Z1合金中共晶Si尺寸基本在1 μm左右,多为圆点状;只有少部分是超过1 μm的长条状,这可以保证合金的伸长率。Z2合金中共晶Si明显更粗大,达到3~4 μm,不仅长度增大,宽度也增大,部分为折线型(图5b中红色圆圈内);在尺寸粗大的共晶Si中间存在少量细小的Si相。由于尺寸增大,共晶Si间距增大。加入Sr元素后,共晶Si尺寸得到一定的细化,但和Z1合金相比,更多的还是条状的共晶Si。Z4合金中共晶Si尺寸进一步减小,可以看到很多点状的硅,尺寸甚至比Z1合金更小,只是在α-Al晶界处存在少量尺寸大的硅。

(a)合金Z1 (b)合金Z2 (c)合金Z3 (d)合金Z4 对4种合金进行XRD分析,结果见图4,可见加入Zn元素组织中未出现新的相,还是主要由α-Al、Si以及Al(Fe/Mn)Si相组成。图5a、图5b分别是是Z2合金和Z4合金的EDS面扫描分析结果,可见合金Z2(图5a)中Zn元素没有明显的偏聚,分布比较均匀,Sr元素分布与Si元素分布基本一致,说明Sr元素对共晶Si起到变质作用。加入Sr和La/Ce元素后(图5b),面扫描结果和合金Z2一样,Si、Sr、Zn元素分布情况保持不变,红色圆圈区域La/Ce元素含量较高,选取A点进行分析(见图5c),可以看出该处主要由Al、Si、Zn、La、Ce组成,即部分RE元素和Al、Si、Zn形成新相,由于含量小,XRD分析未检测出。

图4:XRD分析结果

(a)合金Z2元素分析面扫描结果,(b)合金Z4元素分析面扫描结果,(c)图(b)中A点成分分析 图6和图7是Z2合金的TEM图片及面扫描、线扫描结果。可以看出,Zn元素的分布和Al元素的分布基本一致,图7中线扫描结果进一步证明在共晶Si区域Zn含量很低,说明Zn元素主要固溶在α-Al中。进一步对α-Al进行EDS分析,结果见表3。Sr和La/Ce元素的加入没有改变Zn元素在α-Al中的固溶量,Z2、Z3、Z4合金的初生α-Al中Zn元素含量在1.5%左右,共晶区α-Al中含量达到2.5%左右,即共晶区内Zn在α-Al中固溶量更高,这也与凝固过程吻合。凝固开始时先形成初生α-Al,溶质含量低,使剩余金属液中溶质含量提高,后续共晶反应生成的α-Al中Zn的固溶量高于初生α-Al。 随后在共晶凝固时,由于Zn主要在Al相固液前沿富集,阻碍Al相的生长,使得Si相的生长速率相对得到提升,Si相获得更大的生长空间,从而使Si相变得粗大,见图7a。Sr作为Al-Si合金中常用的变质剂,主要是通过元素Sr吸附在铝硅合金的硅相组织表面影响共晶Si的生长,从而达到细化晶粒的效果,目前普遍接受的理论有杂质诱导孪生理论[26]和双平凹角机制。由图5a、图5b可知,Sr元素分布与Si分布一致,因此在Z3合金中,Sr元素含量的提升使得更多的Sr元素富集在共晶Si的两端,在共晶Si生长前沿形成了Al-Si-Sr薄层,对Si相的生长起到限制作用,使共晶Si得到一定程度的细化[28],见图8。而在Z4合金中,元素分布情况见图5b和图6c,加入La/Ce后,Sr的分布还是和Si保持一致。合金中La/Ce的分布比较均匀,但在共晶Si附近含量相对更高,由此可以推断在Si的生长前沿形成了Al-Si-Sr-RE薄层,对Si相生长的阻碍进一步增强,提升了变质效果,Si相得到进一步的细化,见图8。

(a)合金Z2元素分析面扫描结果,(b)合金Z2元素分析线扫描结果,(c)合金Z4元素分析面扫描结果

表3:不同合金α-Al中Zn元素的固溶量 wb/%

(a)合金Z2中共晶α-Al固液界面(b)合金Z3共晶Si固液界面(c)合金Z4共晶Si固液界面 2.2 力学性能 图9是不同成分合金的应力应变曲线和平均力学性能。可以看出,Z1合金屈服强度为132 MPa、抗拉强度为296 MPa、伸长率为10.1%;加入2.5%的Zn之后,Z2合金屈服强度为148 MPa、抗拉强度为300 MPa、伸长率为8.6%;与合金Z1相比,合金Z2的屈服强度、抗拉强度分别提升12.1%、1.3%,而伸长率下降了14.9%。Z3合金的屈服强度为158 MPa、抗拉强度为314 MPa、伸长率为9.4%,和Z2合金相比,伸长率得到提升,但仍低于Z1合金。Z4合金的屈服强度为167 MPa、抗拉强度为324 MPa、伸长率为10.2%;与Z1合金相比,Z4合金的屈服强度、抗拉强度、伸长率分别提升26.5%、9.5%、1.0%,即在提升强度的同时保证伸长率不降低。

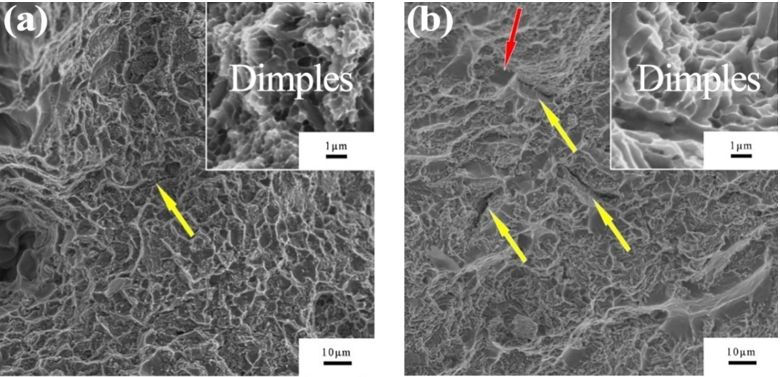

(a)不同成分合金的室温力学性能 (b)工程应力-应变曲线 从微观组织看,Z1合金共晶组织中Si形态细小,分布均匀,因此表现出很好的伸长率。加入2.5%的Zn后,Zn主要固溶在α-Al中,对合金起到固溶强化作用,所以与Z1合金相比屈服强度得到提升;另一方面,Zn的加入使共晶Si尺寸增大,这些尺寸变大的共晶Si存在一些尖锐的折角,会发生应力集中,不利于伸长率。当提升Sr的含量,Z3合金中的共晶Si与Z2合金相比有一定程度的细化,第二相的细化一方面对强度有提升,同时细化的硅也能提升合金的伸长率。但也可以发现,硅的尺寸仍然较为粗大,且形状复杂,与Z1合金相比伸长率更低。在加入RE元素后,Z4合金中共晶Si的尺寸进一步得到细化,Z4合金的伸长率和Z1合金相比基本保持不变,因此Z4合金具有最好的综合性能,在保证固溶强化的同时,很好地改善了Zn元素对共晶Si的不利影响。 2.3 断口观察 图10为不同成分合金的拉伸断口形貌,在Z1、Z2、Z3、Z4合金的断口处均能观察到共晶Si、Al(Fe、Mn)Si相(红色箭头处),另外存在一些裂纹(黄色箭头处),由于三者伸长率都超过8%,相对于常见压铸铝合金,伸长率较高,因此也可观察到韧窝的存在。Z1、Z4合金断口形貌(图10a、图10d)中韧窝数量多,韧窝细小且深,断口上的裂纹尺寸小(长度<10μm);合金Z2断口(图10b)上韧窝数量少,韧窝浅,裂纹尺寸大(长度为10~20 μm);合金Z3断口(图10c)上韧窝结合了Z2合金、Z4合金的特点,存在一些尺寸小的深韧窝,也有尺寸大的浅韧窝。

(a) Z1合金 (b) Z2合金 (c) Z3合金 (d) Z4合金 为了观察试样断裂后裂纹的分布情况,断口附近部位纵向的扫描电镜显微组织见图11。Z1合金 (图11a)断口处可以明显看到除了沿α-Al晶界处断裂(红色箭头处)外,有部分α-Al发生变形断裂(黄色箭头处)。与共晶Si相比,α-Al属于较软的相,发生变形断裂说明合金的伸长率好。在断口附近部位,裂纹主要在晶界和块状Al(Fe、Mn)Si相处产生。Z2合金 (图11b)断口处主要是晶界处断裂,在断口附近区域裂纹尺寸较大而且数量明显多于Z1合金,还可以观察到一些针状的共晶Si发生了断裂(蓝色箭头处),说明在这些尺寸较大的共晶Si处易产生应力集中,成为裂纹萌生点,因此裂纹除了分布在晶界和块状Al(Fe、Mn)Si相周围,在共晶区内也能看到一些裂纹分布,这不利于合金的塑性改善。合金Z3(图11c)相比于Z2合金,裂纹的尺寸减小,但仍大于Z1合金,在共晶区内也可以观察到一些裂纹。Z4合金 (图10d)与Z1合金的裂纹分布比较接近,裂纹尺寸很小,主要位于晶界和Al(Fe、Mn)Si相处。

(a) Z1合金 (b) Z2合金 (c) Z3合金 (d) Z4合金 3、结论 (1)在Al-10Si-0.3Mg-0.6Mn合金中加入2.5%的Zn会使共晶Si尺寸增大,之后添加Sr和La/Ce混合稀土,共晶Si尺寸又重新细化。 (2)Zn的加入,可以提升合金的强度,但合金的伸长率下降;之后添加Sr和La/Ce之后,合金的强度和伸长率均得到提升,与合金Al-10Si-0.3Mg-0.6Mn相比,合金强度提升而伸长率不降低。 (3)在各合金断口上都可观察到韧窝,但加入Zn后,断口处韧窝数量减少,断口纵向观察可以看到一些断裂的针状共晶Si;当共晶Si重新得到细化后,韧窝数量增多。

作者: 本文来自:《特种铸造及有色合金》杂志2021年第41卷第04期 |