原标题:热处理对压铸AlSi10MnMg减震塔组织及力学性能的影响 摘要:采用硬度测试、拉伸测试、光学显微镜、扫描电镜及透射电镜等手段,研究了不同热处理制度对压铸AlSi10MnMg合金减震塔的组织及力学性能的影响。结果表明,T5及T6热处理可以改善减震塔的微观组织和力学性能。T5热处理后组织中硅相发生球化,减震塔塑性随热处理温度升高而提升,经T5(350 ℃×2 h)热处理后伸长率达到16.32%,较铸态的7.67%增加约100%。T6热处理后组织析出Mg2Si等强化相,但尺寸随温度升高而增加,经T6(500 ℃×2 h+175 ℃×6 h)热处理后,材料的屈服强度为217.06 MPa,抗拉强度为294.28 MPa,伸长率为10.25%。 减震塔作为连接汽车车身以及底盘的关键承载部件,主要用于吸收汽车行驶过程中产生的冲击载荷,服役环境较为严苛,对材料的强度和韧性有着较高的要求。为满足需求,对其进行了大量研究,开发出了多种铝合金材料以及对应加工工艺。国外开发的A357(AlSi7Mg)合金不仅具有优异的力学性能及耐腐蚀性能,而且还具备良好的铸造性能,但该合金由于硅含量不高,导致其流动性较差,降低了生产效率。AlSi10MnMg(Silafont-36)合金则由于铸造性能、强度、伸长率、焊接等综合性能优良,在减震塔合金的应用中受到关注。由于减震塔平均壁厚一般在2~3 mm,而当铸件壁厚小于4 mm时,流动性会由于金属液的表面张力而降低,因此减震塔在模具中成形难度更大,相对于其他Al-Si系合金,AlSi10MnMg合金的Si含量较高,可以有效缩小合金的结晶温度范围并增加组织中硅相数量,提升合金的流动性和抗拉强度,因此特别适合减震塔的生产。同时,该合金中添加微量的Mn元素(0.4%~0.6%),可以与Fe等元素形成细小弥散的AlFeSiMn相,从而降低合金的粘模倾向并通过析出强化提升AlSi10MnMg合金的综合性能。 综上,可见减震塔对材料强度和韧性都有较高的要求。由于AlSi10MnMg减震塔在压铸态韧性较低,并且合金中的Mg不能在室温完全溶解在α-Al固溶体中,但淬火时Mg在α-Al固溶体中会处于过饱和状态,时效处理后会析出强化相Mg2Si,该相可以显著提升合金的强度和硬度,因此在实际生产中需要通过热处理对AlSi10MnMg减震塔性能进行优化。刘学强研究发现,人工时效可以改善AlSiMnMg合金压铸件的枝晶状组织,并析出强化相Mg2Si,进而可以显著提升铝合金压铸件的力学性能。李四娣等研究发现,不同的热处理工艺参数可以调节压铸AlSiMnMg合金组织大小及分布,进而对合金力学性能产生明显的影响。这些研究都表明,合理的热处理工艺可以显著改善AlSiMg系合金的力学性能,但压铸AlSi10MnMg减震塔的热处理工艺在实际生产应用中力学性能波动较大,甚至有时远低于试验值。因此,为优化AlSi10MnMg合金,发挥其良好的铸造、耐蚀和力学性能,继而广泛应用于汽车轻量化研究中,本课题以汽车压铸铝合金减震塔作为对象,研究了不同热处理制度对压铸AlSi10MnMg减震塔微观组织和力学性能的影响,旨在为其应用提供借鉴。 1、试验材料与方法 试验选用经优化压铸工艺参数生产的一款汽车减震塔试样,合金为AlSi10MnMg合金,具体化学成分见表1,优化的减震塔压铸工艺参数见表2。

表1:AlSi10MnMg合金的化学成分(wt,%)

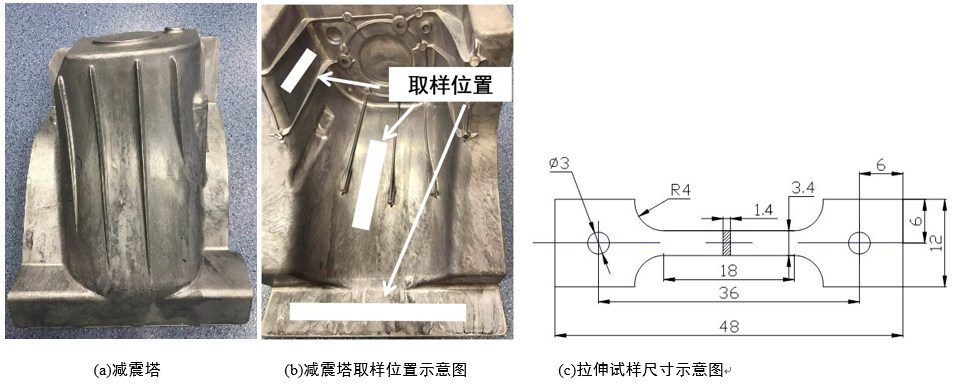

表2:压铸工艺参数 减震塔取样部分和拉伸试样示意图见图1。热处理工艺参数见表3。500 ℃×2 h的T4固溶处理和高温T5 处理在箱式电阻炉中进行,水淬,时效过程在油浴炉中进行。采用Zwick-100kN万能材料试验机进行力学性能测试。每个位置取三个样品进行拉伸测试,通过数据分析以后取平均值。硬度测试在维氏硬度计上进行,载荷大小为49 N,保压15 s,每个试样取7个点,去除最大值和最小值后再取平均值。采用光学显微镜、扫描电镜及透射电镜观察合金微观组织。光学显微镜及扫描电镜分析的样品直接取自于拉伸试样,再经过打磨抛光等处理,用浓度为0.1%的氢氟酸溶液进行腐蚀后,再用蔡司金相显微镜、phenom台式扫描电镜观察。透射电镜分析试样采用电解双喷和离子减薄进行制备,电解双喷仪器为磁力驱动双喷电解减薄器,所用电解液由体积分数为10%的高氯酸和90%的酒精组成,电解温度为-30~-20℃,电压为40~50 V,控制电流在100 mA以下。离子减薄在GATAN695仪器上进行,所用电压为2 kV,角度为2.5°,减薄时间约为20 min。利用2100F型透射电镜 (Transmission Electron Microscope, TEM)表征微观组织。采用ImageProPlus软件统计Si相的粒径。

(a)减震塔 (b)减震塔取样位置示意图 (c)拉伸试样尺寸示意图

表3:热处理工艺方案 2、试验结果与分析 2.1 T4处理对铸件组织和力学性能的影响 图2是铸件压铸态和T4态的光学显微组织。从图2a中可以看到,压铸态是典型的枝晶组织,由α-Al基体和Al-Si共晶组织组成;白色部分是α-Al基体,黑色部分是Al-Si共晶组织。α-Al分布不均匀,尺寸在5~40 μm之间。经过500 ℃×2 h固溶处理后,显微组织发生了显著变化,一方面晶粒尺寸增大,另一方面,块状共晶组织中未固溶的Si相发生了球化转变。

图2:铸件铸态和T4态金相显微组织 图3和图4分别为Al-Si二元合金相图和减震塔铸件在压铸态与T4态的高倍SEM组织。从图3中可以看出,在500 ℃下,合金中会有部分Si发生固溶;从图4可以看出,在铸态中呈纤维状连续分布的硅相经固溶处理后发生熔断,未固溶的Si开始转变成球状或颗粒状分布,但其平均直径从铸态的约0.35 μm增加到了T4态的约0.92 μm。硅相的形态、大小和分布对合金的力学性能有着很大的影响。固溶后的硅相增加了铝基体组织的连续性,从而显著提升了合金的塑性,但是在固溶过程中发生的晶粒长大也会导致合金的强度显著下降。

图3:Al-Si二元合金相图

图4:铸件铸态和T4态SEM组织

表4:铸件铸态和T4态力学性能对比表 表4是铸件压铸态和T4态的性能对比图。可以看出,压铸态合金的抗拉强度为312.58MPa,伸长率为7.67%,经过固溶处理后合金的抗拉强度为257.67 MPa,下降了54.91MPa,伸长率为14.98%,增加约100%,增幅明显,而根据图2及图4中显微组织分析结果可知,T4态合金相比铸态,强度下降,但伸长伸率显著增加,这与表4结果一致。 2.2 T5处理对铸件组织和力学性能的影响 图5为铸件经350℃不同时效时间后的SEM组织。可以看出,铸件在350 ℃热处理0.5 h后,共晶组织中的Si元素开始固溶进α-Al基体中,Si相的形态由初始态的纤维状开始转变为颗粒状,随着热处理时间增加,Si相继续发生缩颈熔断并逐渐球化,与铝基体之间的界面变得更为光滑,但平均粒径从压铸态的0.35 μm增加到2 h时的0.44 μm。表5是压铸态合金经不同温度及不同时间直接热处理后的力学性能。可以看出,压铸态合金在350 ℃热处理条件下,随着时间延长,合金的强度逐渐下降,同时伸长率不断增加;相同的热处理时间,随着热处理温度增加,合金强度显著下降,但下降幅度逐渐减小,而伸长率则显著上升,但上升幅度也同样逐渐减小。

图5:铸件经350℃时效不同时间SEM显微组织图

表5:不同工艺下铸件的力学性能

T5热处理态的性能变化与合金微观组织的变化有很大关系。在时效初期,呈枝晶状分布的硅相发生熔断,这种变化增强了铝基体的连续性,从而大大提升了合金的塑性,而细小硅颗粒呈弥散分布,起到了第二相强化作用,且这种强化作用要比长时间时效后硅相发生长大粗化的强化作用强,因此随着时效时间增加,第二相强化作用减弱而硅相的粗化现象增强,从而导致压铸态合金的强度随着时效时间的增加而下降。同时,在恒温条件下,晶粒尺寸与保温时间之间满足 2.3 T6处理对铸件组织和力学性能的影响 图6为铸件经500 ℃×2 h固溶后在不同温度下的时效硬化曲线。可以看出,时效温度对铸件硬度变化的影响较为显著。随着时效温度增加,合金达到峰值时效的时间减少,相应合金的硬度峰值也降低,175 ℃时的硬度峰值为100.8HV,而225 ℃时的硬度峰值仅有85HV,下降了15.67%。与此同时,低温时效相对于高温时效,其峰时效的平台效应更为显著,时效温度越低,峰时效维持时间也越长。

图6:铸件经500℃/2h固溶后的时效硬化曲线 表6为铸件经500 ℃×2 h固溶处理后不同时效条件下的力学性能。可以看出,硬度测试结果与时效硬化曲线能较好的吻合。经500 ℃×2 h固溶处理后,在200 ℃的时效条件下,合金强度在2 h达到峰值281.47 MPa后逐渐下降,而伸长率则先下降再上升,在2 h达到最小值11.47%后上升。此外,随着时效温度增加,合金到达峰时效的强度逐渐下降,从175 ℃时的294.28 MPa下降到225 ℃时的247.79 MPa,下降了46.49 MPa,下降幅度达到15.78%,而伸长率则从175 ℃时的10.25%逐渐增加到225 ℃时的14.69%,这与时效硬化曲线的变化情况也高度吻合。 分析认为,压铸AlSi10MnMg合金的时效过程是一个强化相β(Mg2Si)的析出过程,当时效时间较短时,合金的析出相以G.P区为主,且析出相处于缓慢增加的状态,数量较少,因此对合金的强化效果有限,此时合金处于欠时效状态;随着时效时间不断增加,析出相数量开始迅速增加且逐渐开始向成分及结构与第二相接近的β’’相和β’相过渡,同时共格关系逐渐破坏,使得晶格发生严重畸变,合金得到强化,此时合金处于峰时效状态;但随着时效时间继续增加,半共格相会逐渐向平衡相β(Mg2Si)转变,晶格畸变程度不断下降,强化作用不断减弱,此时合金处于过时效状态。

表6:铸件经500℃/2h固溶后在不同温度及时间T6时效处理力学性能 此外,从表6中还可以看出,当合金在225 ℃下进行时效时,合金的综合力学性能已经明显下降,这可以从图7不同时效处理温度下合金的SEM显微组织中找到原因。从图7及表7中可以看出,浅灰色部分为铝硅共晶组织,白色颗粒状为析出铝锰硅相(Al(SiMn)),随着时效温度提高,合金中的析出相数量减少但尺寸不断变大,从球状弥散分布开始转变为块状不规则分布,这是因为时效温度过高时会导致析出相晶核长大,且大都呈不规则的块状分布,合金开始软化且铝基体间的连续性遭到破坏,进而不利于合金的综合性能。这与时效硬化曲线结果一致。但从图7的SEM显微组织中未能观察到Mg2Si析出相,为进一步揭示峰值时效强化的微观机理,对合金组织进行了TEM观察。

图7:T4态试样经不同温度的时效处理后SEM显微组织图

表7:SEM能谱分析结果 图8和图9分别是铸件在T4态和T6态的TEM明场像。从图8中可以看到,T4态铸件的Al基体中基本看不到析出相,说明铸态组织中的第二相都固溶进了Al基体中,而在图8和图9中,T6态铸件的Al基体中则观察到针状析出相,β’’相具有单斜结构,其点阵常数为:a=1.516nm,b=0.405nm,c=0.674nm[22~24],而图9c显示的析出相对应傅里叶变换结果与其他研究者结果基本一致,可以确定该针状析出相为β’’相。由此可以看出,析出相β’’相引发的晶格畸变是压铸AlSi10MnMg减震塔合金峰值时效强化的重要原因。

图8:压铸AlSi10Mn合金在T4态与T6态下的TEM明场像

图9:T6态AlSi10Mn合金峰值时效时的TEM高分辨及对应傅里叶变换图 3、结论 (1)压铸AlSi10MnMg减震塔合金的屈服强度为144.13 MPa,抗拉强度为312.58 MPa,伸长率为7.67%,相比于低压铸造与重力铸造,高压压铸AlSi10MnMg减震塔合金初生α-Al相细小,平均直径在5~40 μm之间,组织分布均匀。 (2)压铸AlSi10MnMg减震塔合金对卷气控制较好,压铸组织较为致密,合金组织和力学性能受热处理影响显著,通过不同热处理制度可以实现强度和塑性的合理范围调控且无鼓泡现象。 (3)T5热处理中,减震塔组织硅相转变非常迅速,在350 ℃的热处理温度下,0.5 h后可发现硅相发生明显熔断现象;当热处理时间为2 h时,减震塔合金伸长率达到16.32%,较铸态提升8.65%。 (4)减震塔经175 ℃及200 ℃的T6热处理后组织中析出相尺寸较小且呈颗粒状均匀分布,力学性能达到极值:工艺为500 ℃×2 h+175 ℃×6 h时,合金抗拉强度达到294.28 MPa,维氏硬度达到100.8 HV,伸长率达到10.25%;工艺为500 ℃×2 h+200 ℃×2 h时,合金抗拉强度达到281.47 MPa,维氏硬度达到94.4 HV,伸长率达到11.47%。但当时效温度继续增加至225 ℃后,合金中的共晶组织和析出相都开始不断变大,性能明显下降。

作者: 本文来自:《特种铸造及有色合金》杂志2021年第41卷第07期 |