原标题:浇注温度对机械用半固态压铸AlSi9Cu合金组织和力学性能的影响 轻量化作为有效节能降耗的途径成为机械行业关注的热点,在众多轻量化铝合金成形工艺中,从轻量节能、成本降低等综合应用看,半固态成形技术是生产高质量、高性能、长寿命铝合金机械结构件的首选。半固态压铸技术具有流程短和成本低的优势,其首要解决的问题是如何获得和触变成形相当的力学性能,同时保持其低成本的特点。半固态压铸具有组织均匀、高尺寸精度、好的表面质量和优异力学性能的特点,无缩孔缺陷等优势,具有优良的减震性、尺寸稳定性特点,其综合力学性能与锻造件相近,高于传统压铸件。半固态压铸的加工温度比液态低,凝固收缩小从而铸造疏松少,充形平稳,从而使气孔缺陷和氧化物夹杂少,相对锻造等热变形成形工艺,成形变形抗力小,可一次大变形量加工成形形状复杂且精度及性能要求较高的零部件,是机械领域关键零部件轻量化的理想材料,半固态这一技术在市场导向下可以实现企业和行业的共赢。半固态压铸的主要充型方式是层流,在型腔内的夹带气体可以有效减少,因此可以大大减少气孔等缺陷,并有效改善铸件的力学性能。半固态压铸包括半固态流变压铸和半固态触变压铸,与触变压铸相比,由于其工艺流程短,生产效率高,半固态流变压铸可以显著降低生产成本,从而实现浆料制备和压铸的一体化。本文在现有的半固态成形技术研究的基础上,采用倾斜冷却板制浆与高压铸造结合的半固态压铸方法,对机械用AlSi9Cu铝合金流变半固态压铸件进行了研究,分析了不同浇注温度下机械用AlSi9Cu合金半固态压铸件凝固组织的微观结构,探讨了不同浇注温度对微观组织形貌的影响,并对其力学性能进行了测试分析,研究了浇注温度与最终零件力学性能的关系。 1.试验材料及方法 本文使用的AlSi9Cu铸锭(化学成分如表1所示)采用电阻式熔炉熔化并进行除气,然后调节到720 ℃并直接倒入坩埚中。制浆过程使用倾斜冷却板制备法的过程示意图见图1,在浆料制备过程中使用的流体导向器倾斜角度为40°,长度400 mm。

表1 AlSi9Cu合金的化学成分分析结果 wB/%

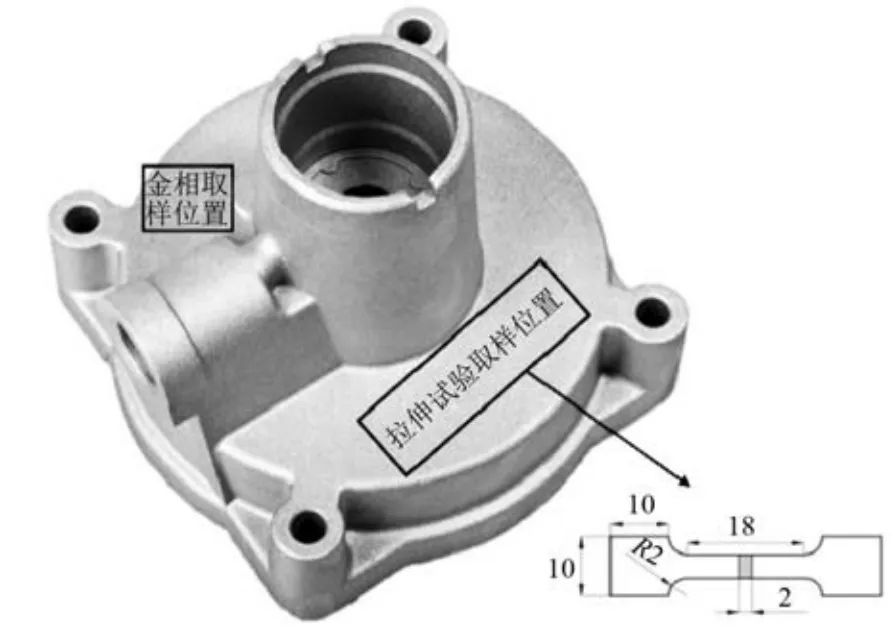

图1 倾斜冷却板制浆法工艺示意图 AlSi9Cu合金熔化脱气后,将熔体温度分别调节至700 ℃、690 ℃和680 ℃,然后将熔体通过倾斜冷却板浇入到预热模具中,得到半固态压铸浆料。将浆料倒入东芝DC250-MH压铸机的注射室,加工得到机械用半固态压铸AlSi9Cu铝合金零件,压铸机参数如表2所示。本文制备的试件外径尺寸为Φ15 cm,壁厚5 mm,上方管道外径尺寸Φ7 cm,长度10 cm。采用ZEISSSIGMA 300扫描电子显微镜,并在1~15 kV的加速电压下观察合金微观组织结构,取样位置如图2所示,取样尺寸为20 mm×10 mm×5 mm。利用公式D=(4A/π)1/2(A为晶粒面积)进行合金凝固组织中平均晶粒尺寸的计算;利用公式F=4P 2 /(4πA)(P为晶粒周长)进行合金凝固组织中晶粒的形状因子计算,取每组50个晶粒进行统计计算,最终结果取其平均值。本文对机械用半固态压铸AlSi9Cu合金进行拉伸试样时采用的是ZwickiLine电子万能试验机。从半固态压铸AlSi9Cu合金铸件上取样的位置及对拉伸试样加工的参数如图2所示,每种浇注温度下制备的压铸件取3个拉伸试样进行试验,然后取平均值作为最终试验结果,最后使用扫描电镜对断口进行观察。

表2 压铸机工艺参数

图2 试样件外观形貌及拉伸试样取样位置及规格 2.试验结果及讨论 2.1 微观组织 根据AlSi9Cu合金的凝固曲线可知,合金的液相线和固相线分别约为620 ℃和580 ℃,所以设置的半固态压铸的浇注温度取决于该合金固相线和液相线的温度,因此本文选择的半固态压铸浇注温度分别为590 ℃、600 ℃和610 ℃。图3所示为使用扫描电镜观察到的机械用半固态压铸AlSi9Cu合金的铸态显微组织照片。从图3可以看出,不同浇注温度下AlSi9Cu合金中初生α-Al晶粒和共晶组织中次生α-Al晶粒的形貌均为球状,合金的平均晶粒尺寸随着半固态铸造浇注温度的升高而逐渐变大。随着浇注温度从590 ℃升高至610 ℃,初生α-Al晶粒的数量逐渐增加,在浇注温度为590 ℃时,合金显微组织中初生相的数量及所占比例达到最大。图4所示是在不同浇注温度下制备的AlSi9Cu合金平均晶粒尺寸和形状因数的计算分析值。当半固态压铸AlSi9Cu合金的浇注温度为590 ℃时,平均晶粒尺寸为42.1 μm;当半固态压铸AlSi9Cu合金的浇注温度升高至600 ℃时,平均晶粒尺寸升高至48.9 μm;随着半固态压铸AlSi9Cu合金的浇注温度升高至610 ℃,合金的平均晶粒尺寸增大到50.6 μm。同样在图4中可以看出,当浇注温度为590 ℃时,半固态压铸制备出的AlSi9Cu合金形状因子为1.3,随着浇注温度的升高,当浇注温度为600 ℃时,制备出的机械用AlSi9Cu合金形状因子升高至1.5左右,当浇注温度进一步升高至610 ℃,AlSi9Cu合金形状因子继续升高至1.7左右,根据公式可以看出,形状因子越接近1表示合金内的晶粒形状越接近于正球体,因此当浇注温度为590 ℃时,合金中晶粒的球形状态最佳。众所周知,在相同条件下,合金凝固组织中晶粒尺寸会随着冷却速率的增加而逐渐减小,本试验中除了浆料温度不同以外,均采用相同的铸造参数进行加工,因此在相同的模具温度下,浆料温度越低,未凝固的浆料达到凝固的速度越快,导致浆料的冷却速率越高。而冷却速率越高,导致最后凝固生成的初晶α-Al晶粒尺寸越小。 因此,当浆料温度为590 ℃时,制备生成的AlSi7Mg合金中初晶α-Al的晶粒尺寸最小。

图3 AlSi9Cu合金在不同浇注温度下的显微组织

图4 AlSi9Cu合金在不同浇注温度下的平均晶粒尺寸及形状因子 2.2 力学性能 图5所示为本试验测试的不同浇注温度下制备的机械用半固态压铸AlSi9Cu铸态试样的抗拉强度与伸长率。从图5可以看出,随着半固态压铸AlSi9Cu合金制备过程中浇注温度的降低,合金的抗拉强度与伸长率均呈现为升高趋势。当半固态压铸AlSi9Cu合金的浇注温度为610 ℃时,抗拉强度为255.26 MPa,伸长率为5.79%;随着半固态压铸AlSi9Cu合金的浇注温度降低至600 ℃,抗拉强度增加到264.14 MPa,伸长率升高至6.73%;随着半固态压铸AlSi9Cu合金的浇注温度进一步降低到590 ℃时,抗拉强度达到最大值,为268.03 MPa,伸长率也同样升高至最大值,为7.05%。结果表明,浇注温度对机械用AlSi9Cu合金半固态压铸件的抗拉强度和伸长率均有着明显的影响。

图5 AlSi9Cu合金在不同浇注温度下的力学性能 众所周知,铝合金的力学性能与其显微组织密切相关,半固态压铸AlSi9Cu合金的力学性能是由其显微组织中的含气量及其晶粒尺寸等因素共同决定的,由图3中半固态压铸AlSi9Cu合金的显微组织观察分析结果可以看出,机械用半固态压铸AlSi9Cu合金的平均晶粒尺寸随着浇注温度的升高而逐渐变大,因此本试验继续对半固态压铸AlSi9Cu合金拉伸试样断口形貌进行扫描分析,来观察合金的含气情况,图6为不同浇注温度下半固态压铸AlSi9Cu合金的断口形貌观察结果。从断口形貌可以看出,当合金的浇注温度为610 ℃时,合金中存在着明显的卷气缺陷,而当浇注温度为600 ℃时,断口中观察到的气孔缺陷呈减少的趋势,直到将浇注温度降低至590 ℃时,断口中几乎观察不到明显的气孔存在。

图6 AlSi9Cu合金在不同浇注温度下的断口形貌 通过分析可知,随着半固态压铸浇注温度的升高,半固态熔体中剩余的液相会有所增加,这导致了熔体中含气量的增加,最终使AlSi9Cu合金压铸件中的卷气缺陷随着浇注温度的增加而逐渐变多,导致合金的抗拉强度随着浇注温度的升高而逐渐降低。综上所述,当浇注温度为590 ℃时,AlSi9Cu合金的力学性能最佳,其抗拉强度为268.03 MPa,伸长率为7.05%。

3.结论 |