原标题:铝合金变速器操纵盒体低压铸造工艺设计及其优化 摘要:以变速器操纵盒为研究对象,对其进行低压铸造工艺方案设计,利用ProCAST软件对工艺方案进行数值模拟,对充型、凝固过程进行分析,判断铸件产生缺陷的原因,并且针对缺陷进行工艺方案优化。结果表明,设计的优化方案消除了铸造缺陷,提高产品质量,满足设计要求,可为该类零件生产提供参考。 变速器操纵盒是汽车变速器的重要组成部分之一,与变速器后壳相连,它的主要作用为固定连杆运动以及控制连杆的自由度,汽车在运行过程中需要频繁换挡,连杆连续多变转动,因此操纵盒易于磨损,可能会导致换挡失败等不良后果,所以此零件需要较高的表面质量。而低压铸造是一种反重力铸造,使补缩距离增加,采用低压铸造工艺生产的铸件具有成形性能好、表面质量高、生产成本较低等特点,因此可以用于变速器操纵盒的生产。 在变速器操纵盒生产过程中,由于其壁厚差异较大且过渡不平顺,因此很容易产生缩松、缩孔缺陷。为提高变速器操纵盒的生产效率和产品成品率,本文对变速器操纵盒进行低压铸造的工艺设计,提出工艺设计方案,利用ProCAST软件进行模拟仿真,对铸件进行数值模拟,预测铸件可能会出现的气孔、缩松和缩孔等缺陷,分析其位置和产生原因,针对产生原因对低压铸造工艺进行优化,从而降低产品的报废率,提高产品质量,并进行验证。 1.铸件结构 减速器操纵盒的结构如图1所示,其轮廓尺寸为196 mm×108 mm×90 mm,重0.664 kg,内部为不规则变截面,壁厚差异较大,最大为12.1 mm,而最小仅有3.7 mm,平均壁厚仅有4.6 mm。该铸件选用AlSi7Mg0.3铝合金,其化学成分如表1所示。铸件要求去毛刺,收缩率为0.5%,无夹渣、裂纹、缩松和缩孔等缺陷。

图1 减速器操纵盒结构示意图

表1 AlSi7Mg0.3铝合金化学成分表wB/% 2.低压铸造模具设计 2.1 分型面选择 对减速器操纵盒的结构进行分析,最大的投影截面在其中间部位,且由于其有两个套筒,为便于开模,根据经验和分析最终确定分型面的位置如图2虚线位置所示。

图2 分型面位置 2.2 浇注系统设计 2.2.1 各浇道截面积计算 采用较为常用的封闭式浇注系统进行铝合金操纵盒的低压铸造,该类浇注系统由于液流动能的作用,合金液进入型腔时速度较快,对铝合金操纵盒而言,将内浇道设置到筒状部位顶端可以有效地进行补缩。根据经验公式计算出尺寸最小的内浇道横截面,再通过各个浇道的截面积比例关系计算出横浇道和直浇道截面积,内浇道的横截面计算公式可根据公式(1)进行计算:

式中:∑A内 为内浇道的总截面积,G为零件的质量,ρ为合金液的密度,v为充填速度,t为充填时间。合金液密度为2.4 g/m³ ,取充填速度为15 cm/s,t可以通过型腔高度与型腔内金属液升高速度比值确定,由于平均壁厚为4.6 mm,根据经验取充填速度2 cm/s,通过计算得出内浇道的截面积为188 ㎡ 。 根据常见的浇注系统中组元的截面面积比例关系可得,∑A内∶∑A横∶∑A直=1.0∶(1.5~1.7)∶(2.0~2.3)。通过经验和模拟计算总结,取∑A内∶∑A横∶∑A直=1.0∶1.7∶2.3。因此本次铝合金操纵盒低压铸造的横浇道和直浇道的截面积分别为320 ㎡ 和432 ㎡ 。 2.2.2 升液管设计 升液管目前多采用铸铁材料,但是铸铁材料寿命短易腐蚀并且会导致金属液增铁,所以本次使用陶瓷升液管,升液管的高度以升液管底端距坩埚底部距离为基准设定。 2.2.3 浇注系统设计 低压铸造的浇注系统结构必须充分考虑低压铸造自下而上的填充顺序和自上而下的凝固顺序,且通过设计底注式浇注系统,保证铁液上升时充型平稳,减少因紊流产生的氧化夹渣。本文共提出两种浇注系统方案,其中方案一为单升液管单浇道,受零件形状的限制,内浇道设计成环状浇道;方案二为单升液管多浇道,内浇道为椭圆形浇道。结合上述计算的浇注系统的截面积大小,设计出方案一和方案二的浇注系统如图3所示。

图3 浇注系统示意图 3.数值模拟和分析 3.1 工艺参数确定 3.1.1 压力曲线设计 在低压铸造中压力是影响铸件成形质量的重要参数,而低压铸造主要分为升液、充型、增压、保压和卸压五个过程。其中升液压力P1 可以由公式(2)进行估算:

中:μ1 为升液阻力系数,一般取值范围为1.0~1.5,由于本次升液壁比较光滑,结合经验和分析取μ1 =1.1;升液高度为16 cm,计算得出P1 约为4 140 Pa。一般来说,低压铸造浇注过程要实现快速升液低速充型,升液速度一般取5~15 cm/s,本文取升液速度为7.5 cm/s,所以升液时间为2.13 s。 充型阶段为金属液从升液口经过浇道到充满整个型腔的过程,此时的阶段压力P2 为:

式中:μ2 为充型的阻力系数,在充型阶段由于型腔较为复杂,所以升液阻力要大一点,所以本文取1.5;h2 为型腔高度,为0.195 mm。所以充型压力P2 为11 020 Pa,根据2.2.1节充型时间为9.5 s。 增压阶段主要为充型阶段结束后,需要向液面继续增大压力,使型腔内液体在压力作用下继续补缩和结晶,但是压力不能过大,增压压力为:

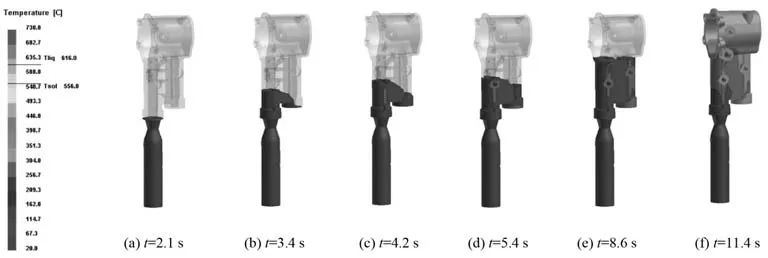

式中:K为增压系数,对于金属型一般取1.3~1.6左右,本文取增压系数为1.6;增压速度为7 000 Pa/s,计算得出增压压力为17 632 Pa,增压时间通过计算约为0.9 s。 保压阶段指在增压阶段完成后,压力保持不变,直到铸件成形为固态,在压力的作用下保证铸件质量,所以保压压力P4 =P3 ,通过计算和模拟,本文保压时间取100 s。 3.1.2 模具和浇注温度的确定 低压铸造成形的产品强度和质量与浇注温度和模具温度有着重要的关系,因此选择合适的浇注温度和模具温度十分重要,参照低压铸造的经验,低压铸造的浇注温度一般在680~730 ℃,模具温度常见的在280~350 ℃。通过经验和模拟计算总结,初定浇注温度为730 ℃,模具温度为350 ℃。 3.2.1 充型过程的分析 方案一的充型过程如图4所示。当t=2.1s时,铝液开始通过内浇道进入型腔。当t=3.4s时,此时由于铸件的形状特征左右侧铝液出现台阶面,在此过程中,金属液流动不平稳,金属模具会容易受到冲击,金属液造成飞溅导致氧化夹渣缺陷的出现,当液面继续升高到薄壁部分入口时,台阶面趋于平稳。当t=11.4 s时,铝液充满型腔,充型过程结束。

图4 方案一的充型过程 方案二的充型过程如图5所示。可以看出,当t=1.9 s时,铝液开始进入型腔,t=2.0 s时,右侧内浇道也开始进行充型。当t=3.7 s时,此时两股铝液汇合,出现短暂的紊流但迅速恢复,可见图5c、d。当t=8.8 s时,铝液进入薄壁部分,此时液面较方案一平稳,如图5e所示。当t=11.1 s时,铝液充满型腔,充型过程结束,如图5f所示。

图5 方案二的充型过程 在进行充型时,两种方案都比较符合一般低压铸造的自下而上的填充,但是方案一在充型时铝液在壁厚变化较大的部位出现台阶面,方案二较为合理,但还需再做进一步优化,且充型都提前完成,因此需要对压力曲线进行修改。 3.2.2 凝固过程和缺陷的分析 在凝固过程中,金属液在型腔中逐渐结晶,形成固液共存的状态,金属液存在一个临界固相分数,当超过此临界值,金属液流动性将变差,以至于失去补缩能力,理论上取临界固相分数值为0.7。因此对两种方案的凝固过程主要分析固相率变化,方案一和方案二的凝固情况分别如图6和图7所示。

图6 方案一的凝固情况

图7 方案二的凝固情况 图6为方案一的凝固情况,由于金属型的散热能力较强,总体上凝固为由远及近开始凝固,但是当开始凝固到图6中A、B、C、D和E处位置时,这些位置的相对壁厚较周边部位较大,当周边部位固相率超过临界值时,金属流动性变差,这些位置还没有完全凝固,周边部位就已经无法对其进行补缩,出现孤立液相区。浇口到图6的F处的补缩路线较为复杂,导致F处开始凝固时,补缩的路径已经开始凝固,补缩效果较差,导致F处产生孤立液相区,因此方案一最终可能会在这些部位出现缩松、缩孔缺陷。图7为方案二的凝固情况,图7的A、B、C、D处和情况与方案一相仿,都是由于周围部位先冷却产生孤立液相区,但是凝固到图7的F和G处,由于内浇道形状不同,较方案一凝固更早,因此在F和G处出现两个孤立液相区,可能会出现缺陷。 图8为两种方案的缩松、缩孔位置示意图,产生缩松、缩孔的地方为壁厚相差较大的部位,具体位置也在对凝固过程分析预测的位置处,方案一和方案二的缩松、缩孔体积分别为1.128 m³ 和0.295m³ 。

图8 两种方案的缩松、缩孔所在位置 4.工艺优化 4.1 优化方案 综合比较两种浇注系统,方案二较方案一在充型过程中较为合理且缩松、缩孔体积较小,所以选择方案二并对其进行进一步工艺优化。 在充型过程中,针对在铝液充型30%的时候出现的短暂台阶面,调整两个内浇道的截面积,但保证总面积不变,这样使得充型到该处时两侧液面更平稳,减少因金属液紊流、飞溅而导致的气孔、氧化夹渣等缺陷。针对图7F处产生的较大缩孔,调整左侧内浇道的位置,这样浇道位置与出现缺陷的F处较近,便于补缩,改善此处内缩孔情况。 由于距离浇口远处的薄壁部分厚度较为不均,较厚的部位在凝固之前周边部位已经凝固,无法进行补缩,针对由于此原因产生的缩孔,采用添加冷却系统的方法,调整凝固时温度场的分布,得到较好的凝固顺序。冷却系统采用水冷的方式,水温选择15 ℃。 对于孔部位的缺陷,由于此处厚度差异较大,因此在此处添加冷却水管效果不太显著,因此可以将孔处添加加工余量,将孔填上,后续再进行孔加工,添加的加工余量可以起到补缩的作用,再通过冷却水管将缩松、缩孔的位置调整在加工余量范围内,后续孔加工时进行去除。 综上所述并结合数值模拟,优化后的浇注系统优化结果和具体的冷却分布位置如图9和图10所示,冷却水管的参数如表2所示。

图9 优化浇注系统示意图

图10 冷却系统示意图

表2 冷却水管参数 4.2 方案验证 对优化后的工艺方案进行数值模拟,充型过程和凝固过程的温度场如图11所示。

图11 充型过程和凝固过程的温度场 可以看出,在充型时,两股金属液汇入一起,未出现台阶面的情况,并且在液面升到上侧的薄壁部分时,金属液平稳上升,未出现紊流、飞溅的现象。在凝固时,除了较远处先进行凝固之外,由于冷却系统的加入,出现缩孔的部位在周围较薄的部位开始凝固之前已经开始发生凝固,在周围薄壁部分失去补缩能力后。同时,由于加工余量的设置,加工孔位置厚度增加,导致该处凝固缓慢,对周围进行补缩。同时,由于左侧浇注位置的改变,在凝固到底部两个圆筒时,浇注口距离图7F处预测会产生缩孔位置较近,可以有效的进行补缩。 工艺优化成形后铸件的缩松、缩孔分布如图12所示,可以看出,由于工艺方案的改进,底部的缩松、缩孔全部转移到了孔加工的部位,其他部位的缩松、缩孔也由于冷却系统的增加得到了消除。 为进一步验证优化后的变速器操纵盒工艺方案的可行性,根据上述优化方案对产品进行试制,试制产品如图13所示,经检验,产品整体质量较好,内外表面无裂纹、缩松、缩孔等缺陷,并且将零件剖开,观察易产生缩松、缩孔的图7中的F和G处,也无缺陷产生,与上述模拟结果相吻合,说明浇注系统和冷却系统的优化设计较为合理。

图12 工艺优化成形后的铸件的缩松、缩孔分布

图13 变速器操纵盒试制品图

5.结论

作者 |