原标题:工艺参数对半固态流变压铸Al-Si-Mg铝合金铸件组织与性能的影响

摘要:采用半固态流变压铸成形技术研制出Al-Si-Mg铝合金前舱,通过正交法对试验方案进行设计,研究了压射速度(0.2~0.3 m/s)、浇注温度(575~615 ℃)和压力(240~280 MPa)对铸件平均晶粒尺寸、平均形状因子、屈服强度、抗拉强度以及伸长率的影响,分析了Al-Si-Mg铝合金半固态浆料在流变压铸成形过程中的枝晶破碎和晶粒生长特征,讨论了组织与拉伸性能之间的内在联系及合金强化机理。结果表明,在试验条件下,各工艺参数对铸件组织和拉伸性能影响的重要性顺序依次为压射速度>浇注温度>压力;随着压射速度升高,浇注温度降低及压力升高,组织中的晶粒趋于细小圆整,屈服强度、抗拉强度和伸长率逐渐提高;最佳工艺是压射速度为0.3 m/s,浇注温度为575 ℃,压力为280 MPa。

Al-Si-Mg系铝合金具有比强度高、密度小和可热处理强化等特点,被广泛应用于航空航天、高速列车等领域,常采用传统的重力铸造、低压铸造和差压铸造。研究者对Al-Si-Mg合金的性能及成形进行了大量的研究,并获得重要进展,促进了其在工业产品中的应用,尤其是在航空航天领域。半固态流变压铸成形技术可实现Al-Si-Mg系铝合金变壁厚复杂构件的近净成形。目前关于该技术的研究主要集中在小尺寸零件半固态流变压铸成形所用材料的成分设计以及浆料制备方法的探索,对于舱体类构件的半固态流变压铸成形工艺的研究报道较少,对于工艺-组织-性能之间的潜在联系缺乏系统的分析。

本课题通过电磁搅拌的方式制备大体积半固态浆料,以流变压铸成形的方式制备变壁厚舱体类构件,借助正交试验设计,研究了压射速度、浇注温度和压力对铸件本体的平均晶粒尺寸、平均形状因子、屈服强度、抗拉强度和伸长率的影响,并获得优化的工艺参数。阐明了合金的强韧化机制,探索了低成本快速制备大批量舱体类构件的可行性,对该技术的工程化应用具有一定的借鉴意义。

01试验材料及方案

1.1 试验设计

在铝合金半固态流变压铸成形过程中,压射速度、浇注温度和压力对铸件本体组织和拉伸性能有较为显著的影响。为通过较少的试验量探索压射速度(0.2~0.3 m/s)、浇注温度(575~615 ℃)和压力(240~280 MPa)对铸件的平均晶粒尺寸、平均形状因子、屈服强度、抗拉强度和伸长率的影响,采用正交法进行试验方案设计,比较了各工艺参数的重要性,并确定最优工艺。正交设计因素水平表见表1。

.jpg)

表1 正交设计因素水平表

1.2 试验过程

所用材料是通过多种合金按一定比例配制而成,采用商用A356铝合金,Mg、Cu、Zn、Mn等元素均通过中间合金的形式添加,熔体精炼、浆料制备、流变压铸成形及构件三维模型见图1。在坩埚电阻炉内将铝锭及所需的中间合金熔化,当熔体温度达到710 ℃时,使用旋转氮气除气设备进行精炼,精炼后扒渣,然后盖上炉盖冷却。当熔体温度降至680 ℃时进行保温。保温过程中舀取少量熔体,采用X射线光谱分析法(XRF)测定化学成分,并通过添加适量中间合金对熔体的化学成分进行调整。用不锈钢坩埚舀取适量浆料置于电磁搅拌装置中进行半固态浆料搅拌,设置电磁搅拌频率为30 Hz,时间为30 s。然后立即倒入压铸机压射室,压射室预热温度为350 ℃,模具预热温度为230 ℃,模具型腔采用一模两型。

当浆料温度达到浇注温度(575、595、615 ℃)时,按照预设的压射速度(0.2、0.25、0.3 m/s)和压力(240、260、280 MPa)对浆料进行半固态流变压铸成形。成形后的铸件毛坯进行T6热处理,固溶温度为530 ℃,升温速率为100 ℃/min,保温5 h,人工时效温度为150 ℃,升温速率为60 ℃/min,保温3 h。

.jpg)

图1 Al-Si-Mg铝合金构件半固态流变压铸成形流程示意图及铸件

1.3 测试方法

铸件本体化学成分的测定采用电感耦合等离子谱分析法(ICP),结果见表2,测试所需颗粒样本取自本体侧壁与底部等不同位置。采用NETZSCH STA449C综合热分析仪对坯料进行差示扫描量热分析(DSC),如图2所示,采用外推法、终点法,确定坯料的固相线和液相线温度分别为556.3 ℃和615.8 ℃,因此本文讨论的浇注温度为575、595和615 ℃。

.jpg)

表2铸件本体化学成分 wb/%

.jpg)

图2 合金DSC曲线

热处理后在铸件底部关键承力部位截取试样进行组织观察和拉伸性能分析,取样位置见图1d。运用光学显微镜对样品进行金相观察,借助Image-Pro Plus 6.0软件对组织进行量化分析,并计算平均晶粒尺寸和平均形状因子,计算公式如下。参照国标GB/T 228.1-2010-P07加工拉伸试片,铸件毛坯和拉伸试片见图3,并运用万能试验机进行拉伸性能测试,应变速率为1 mm/min。

.jpg) .jpg)

式中,D、F、P、N和A分别为晶粒的平均直径、平均形状因子、面积、晶粒数目和周长。平均形状因子F的值越接近1,表明晶粒整体上越圆整。

.jpg)

(a)铸件毛坯三维模型

.jpg)

(b)拉伸试片尺寸

图3 铸件毛坯模型和拉伸试片尺寸

02试验结果与讨论

2.1 正交试验极差分析

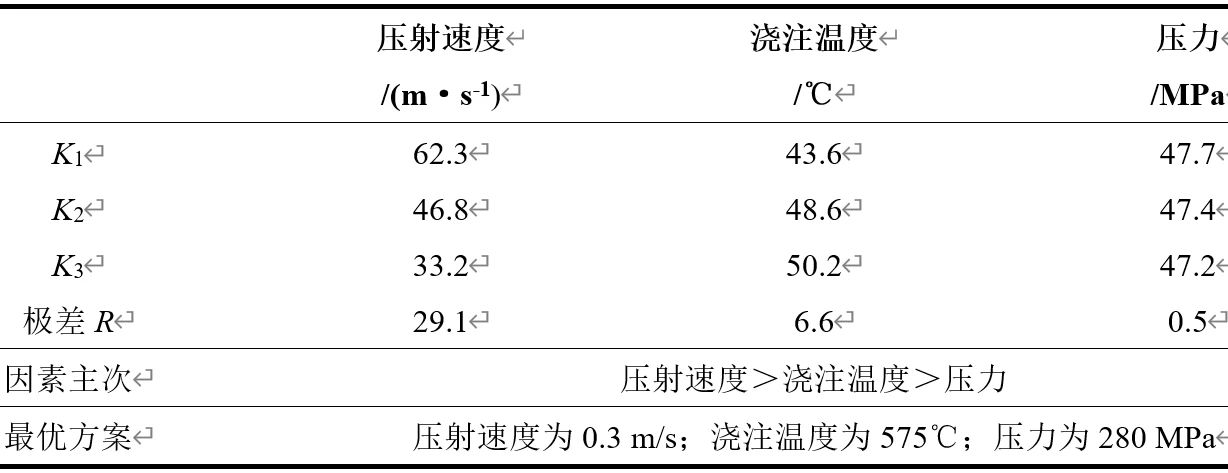

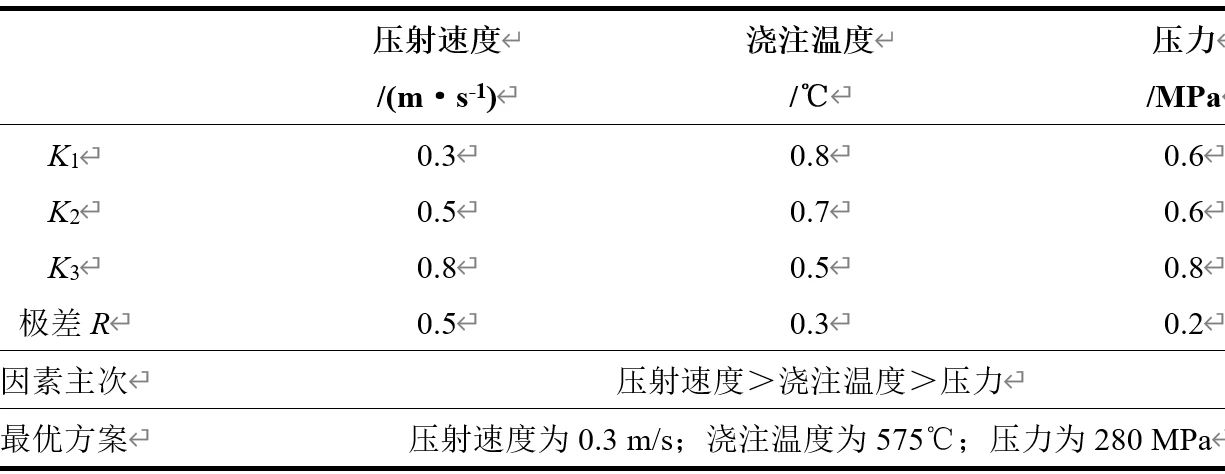

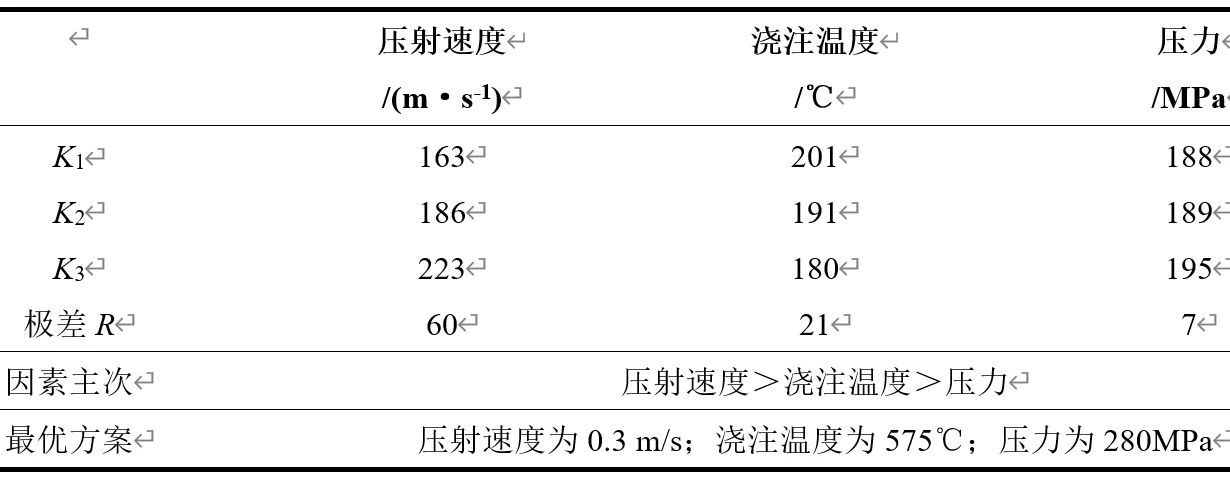

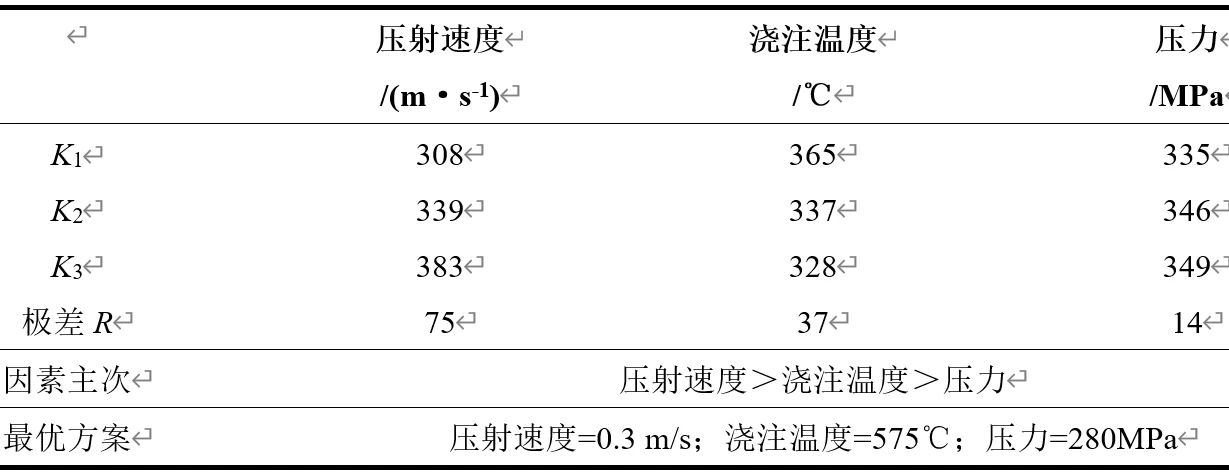

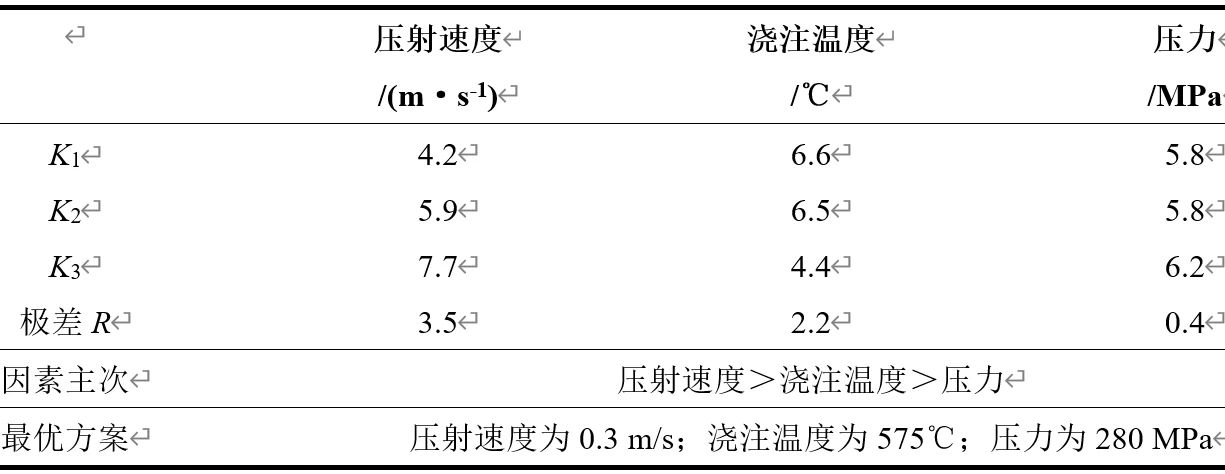

借助正交试验设计法进行试验方案的设计,研究了压射速度、浇注温度和压力对铸件本体平均晶粒尺寸、平均形状因子、屈服强度、抗拉强度和伸长率的影响。根据试验结果计算出上述因素各水平对应数据之和,平均值(Kn)和极差(R),见表3~表8。结果表明,在本试验条件下,3种工艺参数对铸件本体组织和拉伸性能的重要性顺序为压射速度>浇注温度>压力。优化的压铸工艺参数:压射速度为0.3 m/s,浇注温度为575 ℃,压力为280 MPa。

.jpg)

表3 Al-Si-Mg铝合金半固态构件正交试验方案与结果

表4 Al-Si-Mg铝合金半固态铸件正交试验数据分析(平均晶粒尺寸)

表5 Al-Si-Mg铝合金半固态构件正交试验数据分析(平均形状因子)

表6 Al-Si-Mg铝合金半固态构件正交试验数据分析(屈服强度)

表7 Al-Si-Mg铝合金半固态构件正交试验数据分析(抗拉强度)

表8 Al-Si-Mg铝合金半固态构件正交试验数据分析(伸长率)

2.2 压射速度对铸件组织及拉伸性能的影响

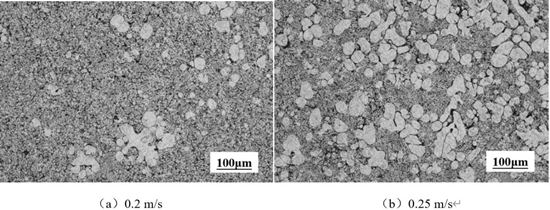

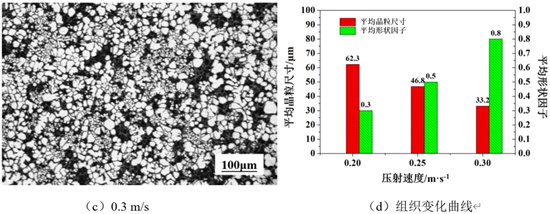

图4为Al-Si-Mg铝合金半固态流变压铸件在浇注温度为575 ℃、压力为280 MPa,不同压射速度(0.2、0.25、0.3 m/s)条件下的金相组织,其组织大小见图4d。可以看出,Al-Si-Mg铝合金经不同压射速度流变成形后,本体组织均可获得一定数量的球状晶。当压射速度为0.2 m/s时,晶粒尺寸较大,平均晶粒尺寸为62.3 μm,圆整度较差,平均形状因子仅为0.3,大部分初生晶呈蔷薇状,见图4a;随着压射速度提升至0.25 m/s,球状晶粒明显增多,晶粒尺寸略有减小,尺寸均值下降至46.8 μm,平均形状因子上升至0.5,见图4b;当压射速度上升至0.3 m/s时,晶粒主要以大小不一的球状晶存在,蔷薇状晶粒基本消失,晶粒的平均尺寸达到33.2 μm,平均形状因子为0.8,比压射速度为0.25 m/s时更加细小圆整,见图4c。

在制备过程中,晶粒会在制浆以及压铸成形的过程中析出并长大,其长大的过程伴随着浆料的流动以及自搅拌行为。当压射速度为0.2 m/s时,浆料的流动较为平稳,自搅拌作用较弱,枝晶的长大会比较明显且不易破碎,因此晶粒呈粗大的枝晶状或蔷薇状晶粒;随着压射速度升高,自搅拌作用增强,枝晶破碎,晶粒趋于球状且分布较为均匀。另外,随着压射速度进一步升高,浆料充型的时间被缩短,在此过程中,剩余液相容易在压力作用下析出一些细小的球状晶,因此当压射速度为0.3 m/s时,组织中会存在大小不一的球状晶。综上,当压射速度在0.2~0.3 m/s范围内,压射速度的升高会导致半固态浆料的自搅拌作用增强,充型时间被缩短,本体组织中的晶粒趋于细小圆整。

.jpg)

图4 不同压射速度下流变挤压铸造Al-Si-Mg铝合金的本体金相组织及其变化曲线

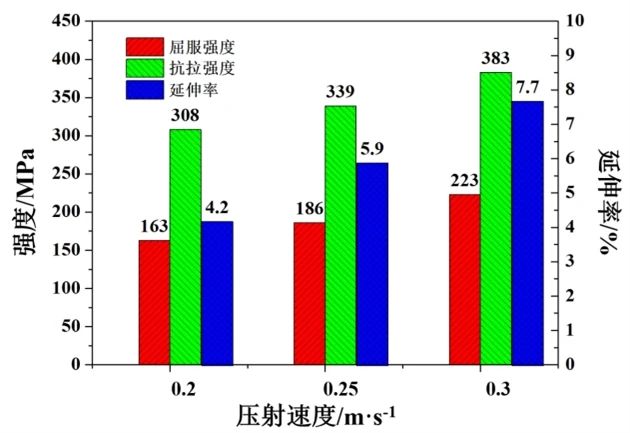

图5为Al-Si-Mg铝合金半固态流变压铸件力学性能随压射速度的变化。可以看出,在本试验条件下,随着压射速度升高,力学性能得到明显的提升。压射速度为0.2 m/s时,屈服强度、抗拉强度和伸长率分别为163 MPa、308 MPa和4.2%;随着压射速度升高至0.25 m/s,屈服强度、抗拉强度和伸长率也随之提升至186MPa、339MPa和5.9%;当压射速度进一步升高至0.3 m/s时,铸件屈服强度、抗拉强度和伸长率达到223 MPa、383 MPa和7.7%,相对压射速度为0.25 m/s时,分别提升了19%、18%和8%。材料的力学性能和组织紧密相关,半固态组织中的晶粒尺寸越小,形状因子越接近于1,材料的力学性能越好。在本试验条件下,当压射速度较低时,晶粒多数呈大尺寸枝晶状以及蔷薇状,随着压射速度升高,枝晶破碎,且晶粒趋于细小圆整,因此拉伸性能明显提升,并在压射速度为0.3 m/s时达到最大值。

图5 压射速度对Al-Si-Mg铝合金半固态流变压铸件力学性能的影响

2.3 浇注温度对铸件组织及力学性能的影响

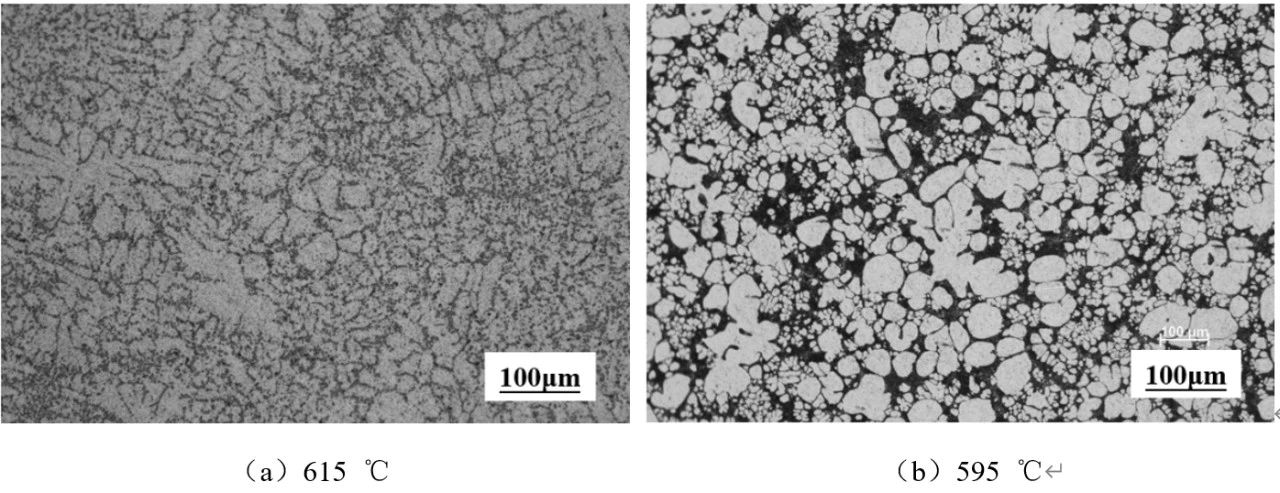

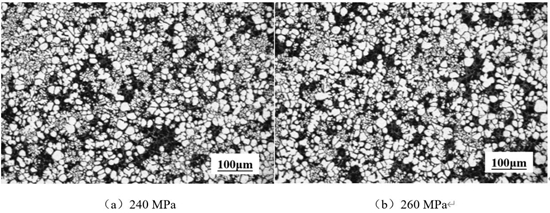

图6为Al-Si-Mg铝合金半固态流变压铸件在压射速度为0.3 m/s、压力为280 MPa,不同浇注温度(575、595、615 ℃)时的金相组织及其变化曲线。可以看出,在不同的浇注温度下主要由尺寸较大的非枝晶状初生晶、细小的二次凝固相以及剩余液相组成。随着浇注温度降低,蔷薇晶逐渐减少,球状晶增多。当浇注温度为615 ℃时,晶粒的尺寸均值为50.2 μm,平均形状因子为0.5,多呈粗大的蔷薇状晶粒,见图6a;当浇注温度降低至595 ℃时,蔷薇状晶粒明显减少,逐渐出现少量球状晶,平均晶粒尺寸和平均形状因子为48.6 μm和0.7,见图6b;随着浇注温度进一步降低至575 ℃,蔷薇状晶粒基本消失,球状晶明显增多,平均晶粒尺寸降低至43.6 μm,平均形状因子达到0.8,见图6c。

图6 不同浇注温度下流变挤压铸造Al-Si-Mg铝合金的本体金相组织及其变化曲线

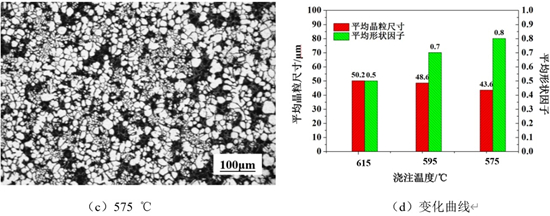

图7为浇注温度对流变挤压铸造Al-Si-Mg铝合金铸件力学性能的影响。可以看出,浇注温度的降低使得屈服强度由180 MPa上升至201 MPa,抗拉强度由328 MPa上升至365 MPa,伸长率由4.4%上升至6.6%。在浇注温度为615 ℃时,温度接近液相线,此时获得的晶粒尺寸较大且圆整度较差,因此力学性能较低。随着浇注温度降低,剩余液相中形成的晶核不会被重熔,有效晶核数量增多,晶粒尺寸减小,且蔷薇晶逐渐演变为球状晶,因此力学性能得到提高。

图7 浇注温度对Al-Si-Mg铝合金半固态流变压铸件力学性能的影响

浇注温度直接决定了浆料进入模具型腔时所含的热量,浇注温度越高,浆料中所含固相晶粒越少,同时也会直接影响浆料在模具中的凝固速率,最终影响合金的本体组织。在浇注温度为615 ℃时,由于浆料温度接近液相线(615.8 ℃),因此,进入模具前不会有固相晶粒的析出,只会在模具充型的过程中少量析出。另外,剩余液相由于在模具中散热较慢,因此大部分会凝固成为枝晶状或者蔷薇状。当浇注温度为595 ℃时,浆料中所含的热量一定程度的减少,浆料进入模具前就会生成一定量的初生晶。剩余液相所含热量也随之减少,因此组织晶粒基本为蔷薇状或球状晶粒;当浇注温度为575 ℃时,此时的浆料温度较低,所含热量较少,在充型前浆料中会存在大量的初生晶。充型的过程中,浆料中不断析出新的晶粒,同时伴随着浆料的自搅拌行为,晶粒趋于细化和圆整化,并在浆料中均匀分布,因此组织中的晶粒基本呈球状,且固相率较高。综上,当浇注温度为575~615 ℃时,随着浇注温度降低,剩余液相中形成的晶核不会被重熔,浆料中的初生晶数量增多,固相率升高,并且在充型的过程中晶粒变得细小圆整且分布均匀。

2.4 压力对铸件组织及力学性能的影响

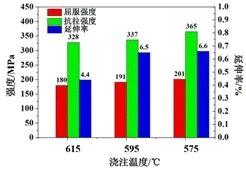

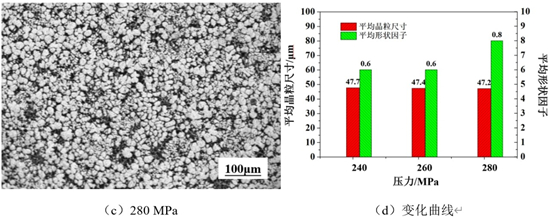

图8为Al-Si-Mg铝合金半固态流变压铸件在压射速度为0.3 m/s、浇注温度为595 ℃,不同压力(240、260、280 MPa)条件下的金相组织及其变化,见图8。研究表明,增大压力对球状晶的形成有促进作用[13]。可以看出,随着压力增加,蔷薇状晶粒逐渐被球状晶所替代。当压力为240 MPa时,平均晶粒尺寸为47.7 μm,平均形状因子为0.6,晶粒主要呈蔷薇状;当压力提升至260 MPa时,部分蔷薇晶演变为球状晶,且晶粒尺寸明显减小,平均晶粒尺寸和平均形状因子分别为47.4 μm和0.6;当压射速度提升至280 MPa,球状晶明显增多,平均晶粒尺寸和平均形状因子达到47.2 μm和0.8。

一方面,根据热力学理论,压力的变化会导致合金平衡凝固温度的变化,两者之间的函数关系满足Clausius-Clapeyron方程:

式中,P为合金所受压力;Tf 为合金的平衡凝固温度;Vl 、Vs分别为合金在液态和固态的比体积;∆Hf 为比热容

由式(3)可知,平衡凝固温度随压力的升高而升高。平衡凝固温度的升高意味着当合金熔体在压力下凝固时,其过冷度会随之升高。过冷度的升高能够有效促进合金熔体形核,促进铸态组织的细化。

另一方面,在压力作用下,熔体可以始终与模具内壁和压头保持密切接触,从而能始终保持浆料与模具之间的高效传热。并且随着压力增大,浆料与型壁的贴合度更高,凝固速度更快,有利于晶粒细化。因此随着压力增大,铸件组织由粗大的蔷薇晶转变为细小的球状晶。综上,当压力在240~280 MPa范围内,随着压力升高,熔体的过冷度增加,传热效率变高,凝固速度加快,组织趋于细小圆整。

图8 不同压力下流变挤压铸造Al-Si-Mg铝合金的本体金相组织及其变化曲线

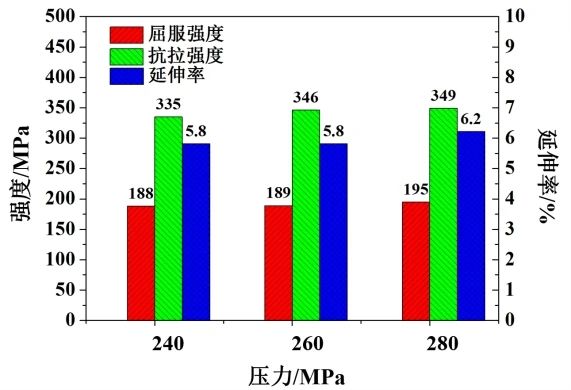

图9为压力对Al-Si-Mg铝合金半固态流变压铸件力学性能的影响。可以看出,随着压力提升,铸件的力学性能稳步提升。当压力为240 MPa时,铸件的屈服强度、抗拉强度和伸长率分别是188 MPa、335 MPa和5.8%;当压力升高至260 MPa时,铸件的屈服强度、抗拉强度和伸长率分别达到189 MPa、346 MPa和5.8%;当压力继续升高至280 MPa,屈服强度、抗拉强度和伸长率分别为195 MPa、349 MPa和6.2%。可见,在半固态流变压铸成形过程中,压力对本体的强度和塑性有轻微的影响,除了与晶粒尺寸和形状因子的变化有关外,压力的增大限制了晶粒片状组织和共晶组织的生长,同时还能在一定程度上增加构件的密度,提升力学性能。

图9 压力对Al-Si-Mg铝合金半固态流变压铸件力学性能的影响

03结论

(1)采用电磁搅拌方式制备出大体积Al-Si-Mg铝合金半固态浆料,采用流变压铸成形的方式成功制备出变壁厚舱体类构件。

(2)通过正交试验设计法,研究了工艺参数对组织与力学性能的影响。在试验条件下,工艺参数对本体组织和力学性能影响的重要性顺序为:压射速度>浇注温度>压力;优化的成形工艺,压射速度为0.3 m/s,浇注温度为575 ℃,压力为260 MPa。

(3)随着压射速度由0.2 m/s升高至0.3 m/s,组织由粗大的蔷薇晶逐渐演变为细小的球状晶,力学性能提升,压射速度为0.3 m/s时达到最大值;随着浇注温度由615℃降低至575℃,组织由片状及针状演变为细小均匀的颗粒状,浇注温度为575℃时达到最大值;随着压力由240 MPa提升至280 MPa,晶粒趋于细小圆整,力学性能提升,压力为280 MPa时达到最大值。

作者

庞松 季松 陈风 姜涛 王煜烨 龚政轩 华溪如

邹文兵 王小冬 肖旅 武丽丽 游辉辉

上海航天精密机械研究所

许泉

上海机电工程研究所

本文来自:《特种铸造及有色合金》杂志

|