摘要 对铸态Al-25%Si合金进行等通道转角挤压(ECAP),并结合半固态等温处理技术,研究了ECAP挤压及半固态等温处理工艺参数对合金微观组织和室温拉伸性能的影响。利用光学显微镜观察分析微观组织,拉伸试验机测试室温拉伸性能,以及扫描电子显微镜分析断口形貌。研究结果表明,ECAP变形能够有效地细化Al-25%Si合金中的初生硅相,其平均直径由铸态的117.9 μm降至31.9 μm,同时形状因子也由0.12提升至0.40。ECAP后的常温力学性能也得到明显提升,其抗拉强度也由铸态的96 MPa提升至200 MPa,伸长率由1.04%提升至3.25%。在半固态加热过程中,初生硅的形状因子随等温温度的提升和时间的延长呈先增后降的趋势。在590 ℃保温10 min,其形状因子最高为0.62。 过共晶铝硅合金,因其密度小、耐磨性高、线胀系数小以及导热性能优良,非常适用于制造汽车发动机的活塞、缸套等零部件。但铸态过共晶铝硅合金组织存在粗大的初生硅,破坏了基体组织的连续性,导致其塑性、切削性能差。目前国内外研究者已对过共晶铝硅合金,开展了多种成形工艺的研究,如变质细化法、熔体处理法、喷射沉积法、半固态成形法等。 半固态金属加工技术自从20世纪70年代被发明后,因其产品具有较好的组织和优良性能特点,被视为一种非常有前途的技术,具有彻底改变制造业的巨大潜力。在半固态金属加工路线中,触变成形是将非枝晶的固液混合浆料先凝固成锭坯,成形时再将锭坯重新加热至半固态进行成形的方法。非枝晶状原料对于触变工艺至关重要,可以通过对熔融合金进行机械搅拌或电磁搅拌来实现,也可以通过对铸锭进行塑性形变来制备,后者被称为应变诱导-熔化激活(SIMA,Strain Induced MeltActivation),适用于各种钢铁材料和有色合金的近净成形。新SIMA法是将等通道转角挤压(ECAP,Equal Channel Angular Pressing)与半固态等温加热结合的一项新技术,它利用了ECAP的近乎纯剪切力替代了传统SIMA法中常规挤压的挤压力,并通过多道次挤压可积累形变畸变能,以获得更理想的半固态组织。 本文作者通过新SIMA法的技术路线,采用多道次的ECAP挤压Al-25%Si合金,并通过半固态等温处理挤压后的合金,研究制备工艺参数对合金微观组织的影响。 1 试验材料与方法 试验原料为自制含硅量25%的过共晶铝硅合金,利用电感耦合等离子体频谱仪(ICP,Agilent5110)测定其化学成分,见表1。

表1 试验用合金化学成分 wB/% 合金经熔炼后浇注至钢制模具中,铸锭尺寸为50 mm×50 mm×120 mm。铸锭经线切割为45 mm×45 mm×95 mm的试样,放入挤压模具中进行挤压。ECAP采用旋转模具ECAP法,挤压参数为300 ℃、8道次的挤压,挤压过程如图1所示。ECAP加工过程中不改变材料的横截面面积和截面形状,因此通过累计多道次挤压后使材料获得均匀、显著细化的微观组织。

图1 旋转模具ECAP挤压过程示意图 挤压后试样的宏观形貌如图2所示。从图中可以看出挤压试样的侧表面存在裂纹,是由于金属流动不均匀产生的附加拉应力造成的。而通过横截面可以看到挤压试样内部比较致密,无宏观裂纹。

图2 ECAP挤压后试样的宏观形貌 通过差热分析仪STA449C测得合金的固相线为566 ℃、液相线为735 ℃。采用热涵法通过放热曲线的面积比来确定合金的液固相比例,可得Al-25%Si合金的液相体积分数曲线,如图3所示。因此半固态等温处理温度选择580 ℃、590 ℃、600 ℃、610 ℃,等温时间分别为5min、10min、15min、20min,冷却方式选择水冷以便观察高温组织的变化。

图3 Al-25%Si合金的液相体积分数曲线 试样经磨光、抛光后,使用0.5%的HF水溶液腐蚀,利用奥林巴斯BX51M反射金相显微镜观察金相组织。采用金相分析软件Image Pro对合金中初生硅相的平均直径、形状因子等参数进行分析和统计。平均直径的测量方法为:每个初生硅中通过其质点与外径相交的线段,每隔2°测量一次,旋转一周后所得的180个线段的长度取算术平均值,如图4所示。

图4 初生硅相的平均直径统计方法 初生硅的圆整程度常用形状因子K来表示,K被定义为:

式中:L为初生硅颗粒的外周长,A为其面积。合金按照图5所示进行电火花线切割,利用岛津AGS-X-50KN电子万能试验机进行室温拉伸试验,拉伸位移速率为0.5 mm/min。利用Coxem200扫描电子显微镜观察断口形貌。

图5 拉伸试样几何形状图 2 试验结果及讨论 2.1 ECAP对Al-25%Si合金组织及性能的影响 Al-25%Si合金经300 ℃、8道次挤压前后的金相组织如图6所示。铸态的过共晶Al-Si合金中初生硅的显微组织呈现粗大的板条状或者五星瓣状,合金中初生硅因其尺寸较大,分布严重不均匀,共晶硅呈针状分布于α-Al基体上。经过挤压后,初生硅发生明显细化,变成细小块状,总体分布均匀,不存在大范围的偏聚区或无初生硅区,而共晶硅呈粒状或者短杆状。利用金相分析软件,统计视野内的初生硅的平均直径和形状因子,发现初生硅的平均直径经ECAP挤压后由铸态的117.9 μm降至31.9 μm,同时形状因子也有所改善,由0.12提升至0.40,形状因子的提升会降低初生硅相与基体界面的应力集中程度。过共晶铝硅合金中的初生硅为硬脆相,在ECAP挤压过程中,强烈的剪切应力使得初生硅发生明显的断裂、破碎化,这是初生硅颗粒细化的主要原因。

图6 Al-25%Si合金ECAP挤压前后组织 对铸态Al-25%Si合金及经300 ℃、8道次挤压态合金进行室温拉伸试验,其工程应力应变曲线如图7所示。由图7可知铸态合金的抗拉强度仅为96 MPa、伸长率为1.04%,这是由于初生硅以粗大的板条状、五星瓣状不均匀的存在于基体上,破坏了铝基体的连续性。强度与塑性是结构材料最重要的两个性能,一般的处理手段很难两者兼顾。但经过ECAP挤压后,Al-25%Si合金的拉伸强度和伸长率分别提升至200 MPa和3.25%。这主要是因为多道次ECAP强烈的剪切力使初生硅相充分的破碎,不仅使它们的尺寸减小,而且分布更加均匀。初生硅颗粒的细小均匀分布,共晶硅由针状转变为粒状,颗粒与基体的孔洞的弥合以及铝基体在挤压过程中的晶粒细化是合金综合力学性能提升的主要原因。

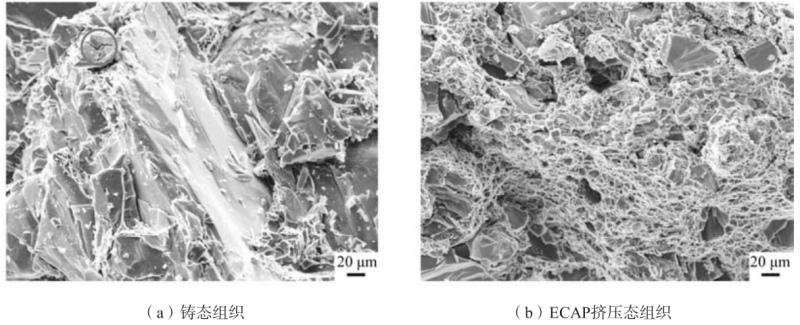

图7 铸态及ECAP挤压态Al-25%Si合金的应力应变曲线及力学性能 图8为铸态及ECAP挤压态合金断口微观形貌图。如图8a所示,可以看出铸态合金中存在明显的铝基体解理断裂,并且在断裂面上有许多地方观察到初生硅的断裂(图中圆圈处)。铸态初生硅颗粒的尖锐边缘会诱发裂纹,且在脆性断裂中,裂纹快速扩展,塑性变形量非常小。经过ECAP挤压态的合金断口,如图8b所示,可以看出合金呈现混合型的断裂特征,初生硅颗粒与基体的脱离形成沿晶断裂的特征以及铝基体呈现微孔型断裂,这些微孔形态比较均匀且呈圆形,大量的小微孔表明铝基体中发生了明显的韧性断裂。

图8 铸态及ECAP挤压态Al-25%Si合金的断口形貌 2.2 半固态等温处理对 Al-25%Si 合金组织的影响 经ECAP挤压后的Al-25%Si合金,在580℃下保温5min、10min、15min、20min,其金相组织如图9所示。因为580 ℃略高于合金的共晶反应温度,理论上合金将会出现共晶熔化现象,此时的稳态组织应为固态的初生硅和液相组成的半固态组织。当保温5min时,此时合金出现了部分的液相,将未熔化的α-Al相包围。α-Al相在界面能作用下,呈球状的典型半固态组织特征,相对的,此时分布在α-Al相上的初生硅相未发生明显的形态变化。当保温10~15 min后,急冷后的组织中α-Al相呈细小树枝晶形态,说明在半固态等温时合金已完成全部的共晶熔化,α-Al相已发生了熔化到再次凝固结晶的转变。在这种半固态等温下,初生硅相完全处于液相的包围中,初生硅也发生了明显的球化。但球化程度取决于原始组织的形态,原始形态中等轴度较高的初生硅基本上呈球形或椭圆形,而原始组织中存在较大平面的初生硅,几乎很难发生球化。如图9c中,同一个初生硅上,在左侧A平面未发生任何变化,而右侧B平面却明显球化。在保温20 min后,初生硅的球化现象几乎全部消失,初生硅又呈现类似于挤压后的多边形状。值得一提的是,在保温10min、15min、20min后的水冷组织中,共晶硅的形态逐渐由短杆状转变为针状,这是因为随着保温时间的延长,半固态下更多的共晶组织熔化成液相,因液固比在上升。在随后冷却过程中,从液相中凝固的共晶硅随着液相体积比的增加,可以充分地生长,从而形成针状组织。

图9 ECAP挤压后的Al-25%Si合金在580 ℃等温处理的组织 对于半固态等温处理过程中,初生硅形态的变化,主要受到两个因素的影响。一方面,界面能的影响。处于液相包围中的固相,无论α-Al相或是初生硅相,都有球化的趋势,以降低固液界面面积,降低系统能量。当然初生硅颗粒的搭接也是以界面能为驱动而发生的。同时初生硅原始形态对球化效果的影响也可以用界面能的理论来解释。根据Gibbs-Thompson效应,第二相质点的溶解与长大和其曲率半径的关系又如式(2):

式中:Cα(r)为第二相曲率半径为r的溶解度,Cα(∞)为第二相曲率半径为∞的溶解度,σ为单位面积界面能,Vm为粒子摩尔体积,R为气体常数,T为热力学温度。因此曲率半径小的质点有溶解的趋势,而曲率半径越大,该处越稳定。初生硅中尖角处曲率半径小,如图9c中的B处,将在半固态等温处理过程中充分的溶解,而相对大平台处,如图9c的A处,其曲率半径趋近于无穷大,因此会更加稳定。尖角处的溶解促使初生硅相的球化,因此初生硅相的原始形态对半固态等温处理中其球化效果的影响非常大。另一方面,根据Jackson理论,硅相作为一种非金属相,其为小平面界面,生长过程具有强烈的各向异性,会趋向于多边形的形态。因此半固态等温处理中,两种因素共同作用,初生硅只有在某些特定工艺参数下才能呈现相对理想的形态。 利用Image Pro金相分析软件分析和统计不同参数下,半固态等温处理后的初生硅形态,结果如图10所示。从图10a中可以看出,初生硅的平均直径因等温加热温度的提高、保温时间的延长而有上升趋势。因本次试验保温时间较短,半固态等温处理后的初生硅的长大并不明显,特别是在580 ℃和590 ℃下。相对的600 ℃和610 ℃下,有一定的长大,平均直径的最大值的试样为610 ℃下保温20 min,其值为41.5 μm。同时,根据图10b的形状因子柱状堆积图,可以看出,形状因子在580 ℃和590 ℃下,随等温时间的延长,均呈先增后降的变化,590℃保温10min的试样形状因子最高,其值为0.62。在600 ℃和610 ℃下,形状因子均在5 min时最高,随等温时间延长,形状因子逐渐下降。根据本次试验,可以认为等温处理的温度选择在580~590℃,而保温时间在10~15min均较好。

图10 不同参数下半固态等温处理后的初生硅形态统计 3 结论 (1)ECAP能够有效地细化Al-25%Si合金中的初生硅相,其平均直径由铸态的117.9μm降至31.9μm,同时形状因子也由0.12提升至0.40。ECAP后的合金常温力学性能也得到明显提升,其抗拉强度由铸态的96MPa提升至200 MPa,伸长率由1.04%提升至3.25%。 (2)半固态加热过程中,在硅相的生长机制和界面能的共同作用下,初生硅的形状因子随等温温度提升和时间的延长呈先增后降的趋势。在590℃保温10min,其形状因子最高为0.62。 作者:

孙虎 石羌瑾 王钰 周舟 王颖慧 本文来自:铸造杂志,《压铸周刊》战略合作伙伴 |