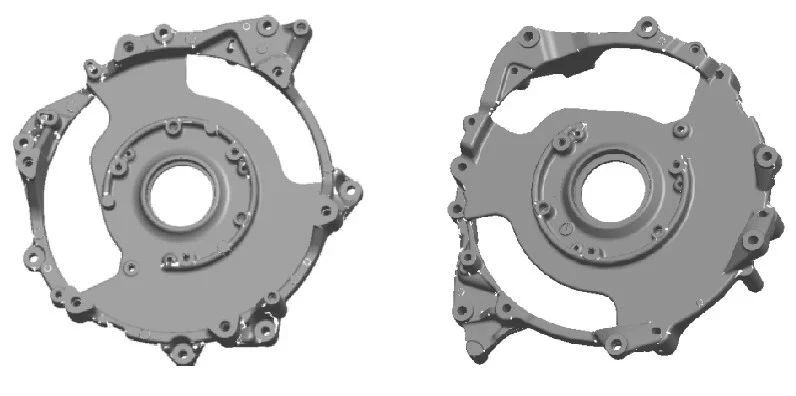

随着制造业的迅速发展,对机械零件比强度和比刚度的要求越来越高,薄壁板状结构件被大量采用。此类结构件普遍存在铸造和机械加工工艺性差的问题,毛坯在铸造生产时容易变形,零件在机加工过程中也容易因残余应力和支撑装夹方式不当变形,导致加工尺寸及位置度超差,甚至影响疲劳寿命以及工作强度。本课题以中间板为例,讲述了如何通过抑制压铸和机加工过程的变形,保证薄壁板状压铸件的加工精度。 图文结果 中间板是某汽车变速箱内用于固定两侧马达的关键零件,质量约为1.2kg,材质为ADC12压铸铝合金,外形见图1,属典型的薄壁板状零件,呈圆盘状,外形尺寸约为φ340mm,中间连接部位壁厚为5mm,为使设计轻量化,有大面积镂空,极大地降低了零件的刚性,增加了其压铸和加工的难度。

图1 中间板的外形图

图2 有严格精度要求的部位示意图

图3 中间板方案2夹具 由于中间板刚性差,很小的夹紧力矩也能产生杠杆效应,使工件产生局部变形,加工后回弹,降低加工精度。因此,对这类零件夹紧点与支撑点必须点对点设置,尽量使夹紧力臂为0。动作顺序是:工件放置到位→固定支撑夹紧→浮动支撑上浮→浮动支撑夹紧点夹紧。

图4 Z3-2孔Y向坐标偏移波动图

图5 立式加工中心X/Y向热偏移 首先毛坯的变形量要控制在一个合理的范围内,为机加工提供相对可靠的定位粗基准。毛坯加工余量的预留量取决于其尺寸精度,精度越高,余量可越小。对薄壁板状工件,夹具的设计与制造质量至关重要,调试合格之后,日常维护也要重视。机床的热变形对铣平面度的影响不大,对孔位的影响有时非常大,要设法补偿。

本文作者: 本文来自:《特种铸造及有色合金》杂志,《压铸周刊》战略合作伙伴 |