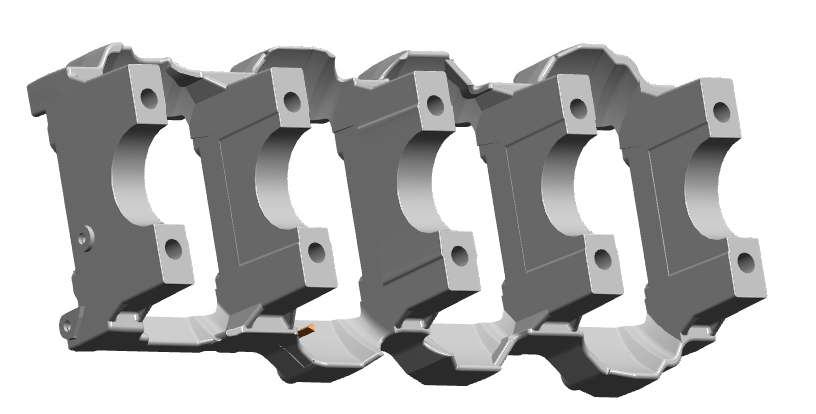

原标题:影响汽车发动机主轴承盖支架压铸件厚大部位成形参数研究 介绍了汽车发动机主轴承盖支架的铸件结构及开发难点,通过对压铸过程中金属液充填和凝固收缩原理分析,确定影响铸件厚壁处内部品质的关键因素是铸造压力、压射速度和浇注温度。运用正交试验对关键性的压铸参数进行优化。 图文结果 主轴承盖支架是汽车发动机的组成零件,采用ADC12铝合金高压铸造,铸件最大外轮廓尺寸为410mm×184mm×87mm。主轴承盖支架整体结构比较复杂(见图1),铸件周边由壁厚为3mm的异形交叉加强肋环绕,中间有5处体积厚大的轴承座组成,轴承座部位厚度为22~24mm, 中心有ϕ55mm的半圆孔,与缸体合加工后装配轴瓦,因此除了要保证加工精度以外,还要求加工表面不能有气孔、缩孔等铸造缺陷。轴承座的作用是支承曲轴,保证曲轴正常运转和动力输出,所以必须保证轴承座处的内部品质,才能满足轴承座达到要求的抗拉强度和疲劳寿命。

图1 主轴承盖支架 压铸工艺对压铸件结构的要求是壁厚尽量均匀,当壁厚不均时压铸件会因凝固速率不同在厚大部位产生内部缩孔和气孔等缺陷。根据对铸件结构及功能的分析,确定此产品开发的难点是保证5处轴承座的内部品质。 模具采用双向充填的浇注系统,见图2。内浇口选择在轴承座厚壁处,厚度设定为4mm, 有利于快速填充型腔并保证增压压力的有效传递。每个轴承座两侧均设计大体积的集渣包,用于汇合双向充填的金属液,同时可以存储混有气体的冷污料,并对平衡模具温度、补缩起到一定的作用。开设4对内浇口,最上端设置集渣包和抽真空排气道,压铸过程采用真空压铸,能够有效地减少铸件内部气孔的产生。 在合理设计模具的浇注系统、排溢系统和冷却系统的基础上,对铸造方案进行模拟分析,见图3。发现铸件凝固时间为20s, 在轴承座处存在孤立液相线区域,这是产生铸造缺陷的位置。在实际压铸生产中,如何进行工艺参数优化,将轴承座内部缺陷降到最低程度,是主轴承盖支架产品开发中要解决的重点问题。

图2 铸造方案

图3 模拟凝固分析 在压铸过程中,金属液的充型分3个阶段。第1阶段金属液通过内浇口,在动能的作用下,快速直射,并沿型腔表面向各方向扩展,此时金属流为喷射流。第2阶段,喷射流所保持的动能减弱,压射充填推动金属液继续充型,直至填满型腔,这个过程的金属流为压力流。第3阶段为金属液填满型腔到铸件凝固之前,增压压力通过尚未凝固的金属传递,对铸件进行加压补缩,此时金属流为补缩金属流。可知对压铸件品质影响最大的工艺参数为铸造压力和压射速度,且对厚壁压铸件内部品质的影响更为明显。 主轴承盖支架材质为ADC12铝合金,执行JIS H5302标准,其具有较好的铸造性能和力学性能,适合压铸生产缸体、壳体、支架等产品。本产品根据其投影面积和锁模力计算,选择在9000kN压铸机上生产,压铸过程采用自制真空系统,真空度为10~20kPa。将影响主轴承盖支架内部品质的关键工艺参数:铸造压力、压射速度和浇注温度作为影响因素,每个因素取4个水平,依据铸造方案模拟软件分析并结合同类产品的经验数据,确定试验因素的数值范围。铸件内部品质用密度值来评价,将密度值作为评判指标。正交试验因素及水平见表1。

表1 正交试验因素表 通过模拟分析,铸件产生缩孔的位置集中在轴承座处,密度检测取样示意图见图4。使用锯床在两螺栓安装孔中间切割试样进行密度值检测,取样宽度约为60mm。试样密度越大则铸件内缩孔、缩松缺陷越少。由于5个轴承座在模具内呈阶梯排列,即使同一压铸件,5个轴承座的内部品质也不相同。实际生产中先进行X射线检验,取样时取内部品质较差的测试。

图4 取样位置

表2 正交试验结果

表3 极差值分析表

表4 压铸工艺参数 通过对表2和表3的数据分析,可见铝液浇注温度是影响密度的重要因素。各试验因素对主轴承盖支架密度值的影响大小顺序为铝液浇注温度>压射速度>铸造压力。结合对密度均值ki分析,铸造压力为110MPa, 压射速度为3.5m/s, 铝液浇注温度为655℃时,主轴承盖支架的密度值最大,内部品质最好。依据上述对正交试验结果的分析,主轴承盖支架在9000kN压铸机上进行批量压铸生产,压铸工艺参数见表4。按此参数进行小批量生产验证,并连续抽取30件进行密度值检测,密度值均大于2.65g/cm3。对批量生产的主轴承盖支架每日首件进行密度值和断面剖切检验,均满足质量要求,批量生产所有产品均进行X射线检测,主轴座位置内部质量无明显的缩孔缩松,内部品质符合产品要求,一次合格率达95%以上。

本文作者: |