原标题:激光重熔对活塞用Al-Si合金组织和力学性能的影响 Al-Si合金具有优异的铸造性能、比强度、热膨胀系数、导热性、耐磨性和耐腐蚀性,被广泛应用于汽车和航空航天工业等领域。传统的Al-Si合金中,初生Si和共晶Si的形貌往往呈现为粗大的针状和板块状,容易诱发裂纹萌生,不利于合金的力学性能和疲劳性能。随着对发动机输出功率的需求越来越高,活塞的服役条件(要求更高的温度和应力条件)越来越苛刻。如何细化初生Si和共晶Si从而提高Al-Si合金的力学性能得到研究者重视。常见的细化方法包括两类:①通过添加少量变质剂进行化学细化;②通过快速凝固进行物理细化。一般而言,变质剂容易导致合金熔体流动性下降,同时,变质剂会在熔炼过程中蒸发流失。并且,变质剂的选择需要考虑合金成分、冷却速率、改性元素类型和数量以及改性元素间的相互作用,因此,这种方法不易控制。研究者发现,将Sr和B联合添加到Al-Si合金中可以显著细化晶粒尺寸。研究发现,Sr和Na的联合添加对Al-Si合金微观结构没有明显作用。相比变质处理,快速凝固尽管可以显著提高铸造Al-Si合金的力学性能,但这种方法仅限于小而薄的零件。 近来,以激光表面重熔为代表的新兴表面处理技术可以大大细化合金表面显微组织,进而提高铝活塞合金表面的力学和物理性能。研究者在对Al-Si合金重熔组织的研究中发现,α-Al相显著细化,Si相则由粗大的片状转变为细小水草状组织,产生了明显的变质效果,表面区硬度提高了50%~80%。在对激光重熔过共晶Al-Si合金的研究中发现,α-Al树枝状晶和Si颗粒尺寸均从微米级降低至纳米级,由于显微组织的细化,显微硬度提高了2~3倍。在对Al-12Si合金进行激光重熔的研究中发现,与传统铸造和添加微量元素细化的Al-12Si合金中观察到的微观组织不同,经激光重熔后,合金产生超细共晶微观结构,具有更低的抗拉强度和更高的伸长率。激光重熔可以显著细化合金基体组织和Si相的尺寸大小,这与激光重熔后的快冷凝固密切相关。 目前,关于激光重熔Al-Si合金的研究,主要集中在激光重熔的细化效果及其对力学性能的影响方面,对不同重熔深度的微观组织分布差异及性能变化研究报道较少。本研究将以商用柴油机活塞铝合金为对象,对比研究激光重熔对合金微观组织和力学性能的影响,重点揭示不同重熔深度的微观组织的演变行为,并讨论激光重熔处理对合金强化机制的影响,以期对Al-Si合金的激光重熔工艺提供参考。 图文结果 图1为活塞剖面示意图和活塞喉口处重熔组织。试验合金取自某金属型铸造柴油机铝合金活塞喉口处,活塞详细制备工艺见文献。采用HL 3006 DYAG型连续固体激光器对活塞喉口处进行多道次激光重熔处理,激光功率为3.0 kW,扫描速率为6 mm/s,氩气量为15 mL/min,扫描间隔为0.5 mm。利用电火花线切割在喉口处切取试验试样,激光重熔处理后的截面见图1b。重熔区的轮廓见图1b中虚线,重熔深度约为3.5 mm。试验合金的化学成分见表1。

图1 活塞剖面示意图和活塞喉口处重熔组织 表1 试验合金的化学成分(%)

采用D/MAX-2500/PC型X射线衍射仪(XRD)对试验合金的物相组成进行分析。扫描速度为3 (°)/min,衍射角度范围(2θ)为20°~80°,X射线靶材为Cu靶,加速电压为40 kV。利用Quanta 650型扫描电镜(SEM)及其配套的Oxford X-max 50型能谱仪(EDS)对重熔深度为0、1、2、3、3.5(重熔区与未重熔区界面)和4 mm(未重熔区)处的合金微观组织和元素分布进行分析。使用80~2500号的砂纸将试验合金块进行粗磨,然后使用粒度为W1.0的金刚石研磨膏将试件表面精抛至无划痕,最后使用清水擦洗晾干后放在扫描电镜下观察。使用Oxford Nordlys Nano型电子背散射衍射仪(EBSD)分析合金的晶粒形状及大小。硬度测试采用HVS-30Z/LCD型维氏硬度计,载荷为1.96 N,保荷时间为15 s,压头是直径为ϕ5 mm、面角为136°的正四棱锥形,保压10 s。每个试样经打磨抛光后在测试面上打12个点,去掉最高值和最低值,取平均值。拉伸试验采用Instron 5569型万能电子拉伸试验机进行,拉伸速率为5×10-4 s-1,每组拉伸进行3次,取平均值。在活塞喉口处截取拉伸试样,对其表面进行抛光处理。拉伸试样几何尺寸见图2。拉伸结束后,使用扫描电镜对拉伸断口形貌进行观察。

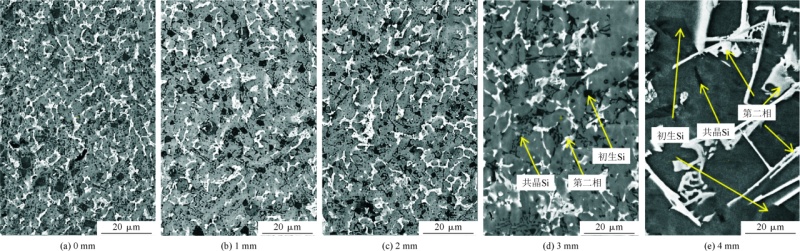

图2 拉伸试样示意图 图3为试验合金的XRD测试结果。可以看出,试验合金重熔区和未重熔区的物相组成均包括α-Al、Si、Mg2Si、Al2Cu、Al7Cu4Ni、Al9FeNi和Al5Cu2Mg8Si6相。说明激光重熔处理并没有明显改变合金的物相组成。 图4为试验合金激光重熔后距表面0、1、2、3与4 mm(未重熔区)的SEM图。可以看出,激光重熔对试验合金微观组织产生了明显影响。重熔区的初生Si尺寸显著小于未重熔区的初生Si尺寸,初生Si尺寸最小的位置在距表面2 mm处。随着重熔深度增加,共晶Si和第二相的尺寸由小变大。合金经重熔后不同深度的微观组织特征有所不同的原因可能是由于不同深度的加热和冷却速率不一致。2 mm处初生Si颗粒最为细小,可能与该位置在快速激光扫描过程中单位体积的能量输入减少有关,从而导致凝固速度最快,过冷度最大,而初生Si形核后不久,周围的α-Al相就已经形成,阻碍了初生Si相的进一步粗化。

图3 试验合金重熔区与未重熔区的XRD图谱

图4 试验合金激光重熔后不同深度的SEM图 图5为重熔区与未重熔区界面处(3.5 mm处)的SEM图和EDS元素面扫描图。可以看出,重熔处理后,合金中的元素分布发生了明显变化。未重熔区中的Si元素主要以Si单质的形式存在,包括块状的初生Si相或针状的共晶相。重熔区的Si相呈细小连续不规则状分布,但仍有少量粗大初生Si相。这可能是由于重熔深度太深,激光热量较低,部分粗大的初生Si相没有完全熔化造成的 图6为试验合金激光重熔后距表面0、1、2、3与4 mm(未重熔区)的EBSD取向分布图。可以看出,激光重熔处理显著细化了合金的晶粒尺寸,同时随着距离表面深度的增加,晶粒尺寸有所增大。这主要是由于在激光重熔过程中,高能激光束连续搅动熔融物,产生许多非均质形核位置,细化晶粒结构。激光重熔具有能量高、冷却速度快的特点,与合金未重熔区相比,重熔区不同位置在短时内先后经受了大的过热和过冷度,有利于提高形核速率和抑制晶粒快速生长。

图5 重熔区和未重熔区界面处的SEM和EDS面扫描图

图6 试验合金的EBSD取向分布图 不同重熔深度的硬度变化见图7。可见重熔深度2 mm处的硬度最高,较未重熔区的硬度提升了33.43%。这是由于在2 mm处,初生Si更细小均匀,共晶Si相分散分布,第二相形貌的显著变小和联合作用提高了合金第二相强化的效果,见图4c。此外,激光重熔后,其他合金元素(如Cu、Ni、Mg和Mn等元素)在基体中的固溶度增加,对合金起到了固溶强化作用,也提高了合金的硬度。此外,从图6中可以看出,合金经重熔后,不同深度的晶粒特征发生了变化,这也可能影响硬度,但目前很难给出更多的定量分析。由于活塞正常工作温度约为350 ℃,因此,测量了该温度下试验合金的抗拉强度和伸长率。表2为350 ℃下试验合金激光重熔前后的力学性能。 图8为未重熔和重熔合金的拉伸断口形貌。可以看出,两类合金的拉伸断口都分布着不同形态和数量的韧窝和撕裂棱。其中,未重熔合金中可见初生Si颗粒明显脱粘,与Al基体的界面开裂。这是由于Si颗粒与Al基体之间结合较弱。合金断口形貌起伏较大,合金在断裂前不产生明显的宏观塑性变形的断裂现象,呈现典型的脆性断裂特征,这与表2的低伸长率一致。

图7 试验合金不同重熔深度的硬度 表2 未重熔与重熔合金的力学性能

图8 合金重熔处理前后的断口形貌图 结论 (1)Al-Si活塞合金经激光重熔处理后,重熔区最大深度为3.5 mm,晶粒尺寸随着重熔深度的增加而有所增大。合金重熔深度为2 mm处的硬度(HV)最高,达140.63,较未重熔区的硬度提升了33.43%。350 ℃下的高温抗拉强度由未重熔处理的94.16 MPa提高至124.93 MPa,伸长率由未重熔处理的0.46%提高到1.37%。这主要是由于重熔处理显著细化了合金的微观组织,增加了合金基体的过饱和度和第二相颗粒的数量。 (2)重熔不同深度初生Si、共晶Si以及第二相的形态特征存在明显差异。随着重熔深度的增加,共晶Si和第二相的尺寸逐渐增大,且共晶Si的分布由弥散分布向枝晶臂间逐渐集中。初生Si的尺寸随着重熔深度的增加先减小后增大,在重熔深度为2 mm处最小,约为2 μm。 《激光重熔对活塞用Al-Si合金组织和力学性能的影响》 刘飞1,2 韩笑1 刘世英2 冯增建2 熊培友2 王君2 姜殿昌2 1. 内蒙古工业大学材料科学与工程学院;2. 滨州渤海活塞有限公司 本文转载自:《特种铸造及有色合金》 |