原标题:耐压铝合金套筒低压铸造数值模拟分析与工艺设计 摘要 运用Flow-3D 软件对低压铸造压力容器A356铝合金套筒铸件进行了充型凝固过程分析,设计了铸造工艺方案。通过优化浇注温度、模具温度和压力等生产工艺参数,得到内浇口6个均布于法兰底部、冷铁厚度为40%铸件壁厚的工艺设计方案和压力增速376 Pa/s、模具温度为100 ℃、浇注温度为700 ℃的生产工艺方案。生产的铝合金套筒铸件外观良好,热处理后的单铸试棒力学性能、化学成分及铸件气密性检测结果均符合铝合金压力容器验收标准,表明所采用的低压铸造工艺合理可靠。 金属压力容器铸件的质量要求比普通铸件更为严格,需满足承压、耐腐蚀、可靠性高、气密性和力学性能优良等要求。铝合金材料因为具有密度低、强度高、韧性好和耐蚀性强等优点,被广泛应用在压力容器制造领域。铸造是生产铝合金压力容器的主要方法之一,然而在铝合金铸件生产过程中,尤其是在带有孔结构(或法兰)的铝合金铸件制造过程中,孔结构附近会产生大量的孔洞缺陷,造成铝合金铸件力学性能、密封性能与耐压性能的大幅下降,甚至报废,导致成品率低,能源大量浪费,给生产带来损失,并且在使用过程中存在安全隐患。低压铸造技术因获得的铸件整体结构性好、可靠度高、质量轻且加工成本较低等优点,常用作压力容器等零件的生产。但低压铸造工艺涉及影响铸件质量的因素较多且复杂,铸件易出现缺陷。低压铸造一般使用金属型模具,工艺更改难度很大,迫切需要通过计算机模拟来优化技术方案,以达到节约开发成本、缩短产品开发周期等目的。 本研究以压力容器A356铝合金套筒为研究对象,利用Flow-3D软件分析低压铸造铸件充型凝固过程速度场、压力场、温度场、氧化渣分布情况,依据数值模拟结果设计铸造工艺方案及生产工艺方案,获得可保障铸件产品质量的最优工艺。 01 A356铝合金套筒产品及铸造工艺分析 A356铝合金的化学成分如表1所示,密度为2.7 g/cm³,液态流动性好、收缩率和热裂倾向小,铸造性能优异。A356铝合金经过变质和热处理后,力学、物理、耐腐蚀及机械加工性能均能获得较大提升。

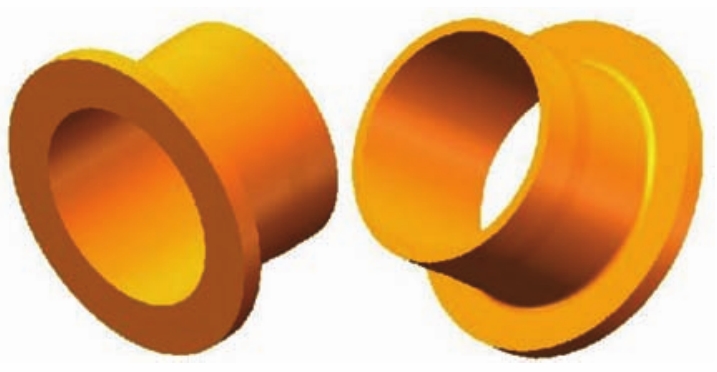

表1 A356 合金化学成分 wB/% 如图 1 所示为铸件三维形状,其法兰直径为Φ650 mm,筒体外径为Φ478 mm,内径为Φ446 mm,整体高347 mm。铸件体积为0.018 4 m³,表面积为1.43 m²,质量为49.2 kg。筒体最小壁厚12 mm,最大壁厚16 mm,法兰厚38 mm。要求不得有气孔、夹砂、缩松等铸造缺陷。

图1 铝合金套筒铸件

铝合金套筒属于大型薄壁铸件,浇注系统各组元横截面积比为:

根据铸件实际情况,取各截面面积为: 设计6个内浇口,均布于法兰底部,具体形状及位置如2所示。

图2 浇注系统设计图 02 A356铝合金套筒低压铸造工艺方案设计 2.1 浇注系统设计 遵循顺序凝固,采用开放式、底注式浇注系统。 内浇道截面积以补缩铸件和调节凝固顺序为基本原则,由公式(1)进行计算。

式中:A内为内浇道横截面积(cm²);G为铸件质量(g);ρ为铝合金密度(g/cm³);v为内浇口处线速度(为保证充填过程中不出现紊流为限度,一般取v≤15 cm/s);t为充满铸型所需时间(s)。 2.2 充型过程数值模拟分析 将工艺设计的实体三维模型转化为stl格式文件导入Flow-3D软件,并对工艺参数进行设置及网格划分。铸件材质为A356铝合金,模具为H13钢,传热系数:液态金属-模具之间为1 750 W/(m²·K),固态金属-模具之间1 000 W/(m²·K),边界条件设定为固壁边界。升液及充型压力21.5 kPa,充型时间21 s,凝固成型压力39.2 kPa,保压时间1 300 s。浇注温度为700 ℃,模具温度为100 ℃。 为探究铸件关键位置充型情况,在铸件法兰和筒体顶部分别设置监测点(红色标注),如图3所示。

图3 监测点位置图 从充型压力场模拟(图4)看到:充型45%之前,各内浇道压力分布都较均匀,液面总体平稳上升,充型到55%时,法兰与内浇道压力差为1 000 Pa;充型65%时,铝液由法兰进入筒身时发生波动,呈现了不稳状态,法兰与内浇道压力差大于1 000 Pa。随着充型继续进行,各部位压力差稳定在1 000 Pa,如图4(d)所示。

图4 充型过程压力场 再由充型过程速度场模拟(图5)看到:充型45%时,横浇道与内浇道内液体充填的速度差基本为0,液面平稳;充型55%时,法兰内液体充填速度差为0.05 m/s,此差值较小对金属液流动的平稳性影响可以忽略;充型到65%时,相邻内浇道之间、内浇道处金属液速度差增大为0.1 m/s,液面出现波动;充型超过65%后,铸型内金属液速度差基本为0,液面上升平稳。从整个充型过程的速度差变化可以发现,0.1 m/s的速度差是液面产生波动的最大值。

图5 充型过程速度场 综上,从充型过程的压力场和速度场模拟分析可知,只有在金属液由浇道进入法兰型腔时产生了微小压力和速度的变化,变化值不大,故可得出此浇注系统方案是合理的。 03 补缩系统设计及数值模拟分析 从铸件凝固过程的温度分布图6和图7可看出,在整个凝固过程中,铸件顶部外表面和法兰外表面冷却速率分别为0.09 ℃/s和0.07 ℃/s。由于法兰厚度过大,铸件法兰面内部温度变化和浇注系统基本相同,冷却速率皆为0.06 ℃/s,浇注系统温度和法兰温度大致为560 ℃(图6(f)),从凝固过程温度分布的底视图(图7)也可看出此现象。由于法兰面的凝固速度与浇注系统相同,浇注系统无法完成其补缩作用,法兰面的凝固过慢,也会形成热节,且得不到浇注系统的补缩易导致缩孔和缩松等缺陷出现。基于凝固过程的分析,有必要设计补缩系统来进行补缩和调整凝固顺序。

图6 凝固过程温度分布主视图

图7 凝固过程温度分布底视图 由于在低压铸造充型完毕后金属液在压力下凝固,有较好的补缩能力。同时,内浇道中金属液也可对铸件进行补缩,可不设冒口。因此只需设计冷铁来改变凝固顺序。结合本铝合金套筒的结构特点,在其法兰处及筒体顶端厚度较大处设置冷铁,冷铁材质为A356铝合金。冷铁形状及位置与如图8所示。法兰处冷铁厚度为15.2 mm,筒体处冷铁厚度为6.4 mm,高度为18 mm。

图8 铝合金套筒冷铁形状及布置 从凝固过程温度分布图9可以看到:圆筒顶部外表面和法兰外表面冷却速率分别为0.22 ℃/s和0.16 ℃/s,法兰外表面温度下降最快,最先凝固。凝固70%时,法兰外表面已完全凝固,初步判断有可能会阻碍浇注系统对铸件薄壁部位的补缩。分析铸件底部的凝固过程温度分布(图10)又看到:法兰和内浇口冷却速率均为0.13 ℃/s,法兰面在冷铁作用下从外圈远离内浇口的位置开始凝固,并逐渐靠向内浇口,并未阻碍内浇口对铸件的补缩。故得出补缩系统的设计也是合理的。

图9 温度分布主视图

图10 温度分布底视图 04 A356铝合金套筒的生产工艺确定 在低压铸造过程中,压力曲线控制着铝液升液、充型、结壳、增压和保压,直至卸压的全过程,因此合理的压力曲线是生产合格铸件的保证。升液压力可根据式(2)进行计算;升液增压速度可根据式(3)进行计算。

式中,p为升液和充型阶段压力(MPa);H为金属液上升高度(cm);ρ为金属液密度(g/cm³);10 200为单位换算系数(g/N);K为充型阻力系数(K=1~1.5),K的取值与合金粘度、铸型型腔复杂程度等有关,阻力小时取下限,阻力大时取上限。

式中:t为充型时间(s);v为充型速度(cm/s);H为金属液上升高度(cm)。 在低压铸造中,浇注温度及模具温度的确定原则与普通浇注的情况一致,即在保持铸件成形的先决条件下,以较低浇注温度为宜,原因是可以减小液态金属吸气和收缩,使铸件产生气孔、缩孔、缩松、内应力和裂纹等缺陷机会减少,同时使铸件组织致密。低压铸造中,液态金属是在压力作用下充型,金属热量散失较慢,所以浇注温度比一般铸造方法低10~20 ℃。 依此设计原则,铝合金套筒的生产参数选取如图11的压力曲线,升液时间为4 s,升液增压速度为1 325 Pa/s;充型时间为29 s,充型增压速度为376 Pa/s,浇注温度为700 ℃,模具温度为100 ℃。在此生产参数(图11)下对充型的压力场、速度场、温度场及氧化渣的分布情况进行模拟分析,以确定选取的生产参数是否合理。

图11 压力曲线 从充型过程压力场数值模拟结果(图12)可看出:浇注系统中压力分布均匀,充型过程平稳,压力差在1 000 Pa以内(图12(a)-(b));充型时间为15.04 s时,压力增速为376 Pa/s,铸型上下压力差为2 000 Pa,液面出现小幅波动。充型25 s时,液面上升平稳,此时铸型上下压力差为6 000 Pa。

图12 充型过程压力场 速度场数值模拟结果(图13)分析:浇注系统及铸型内铝液最高速度为0.15 m/s,速度差普遍在0.1 m/s以下,液面上升平稳。图13(c)中,铸型法兰内速度差为0.125 m/s,液面由法兰进入筒身时产生波动。图13(d)中,铸型内速度差为0.05 m/s,铝液流动状态平稳。

图13 充型过程速度场 氧化渣分布如图14所示。图14(a)-(b)中,铝液由升液管进入横浇道时氧化渣浓度为350 kg/m³,由横浇道进入铸型后浓度升高为400 kg/m³,氧化渣集中于内浇口之间,浓度基本不变。由于铝液流速不大,氧化渣没有被大量卷入法兰底部,随着充型过程的进行逐渐上浮至液面,法兰内氧化渣基本被排除。

图14 氧化渣分布 充型时浇注系统及型腔内的温度分布数值模拟结果如图15所示,充型45%时浇注系统中的铝液温度在670~680 ℃之间。充型65%时,内浇口间铝液温度下降至660 ℃,内浇口处铝液温度为685 ℃,法兰温度差为25 ℃。充型大于75%后法兰与筒壁处温度基本持平。

图15 温度场数值模拟结果 从上述的数值模拟结果看,该生产参数的选择合理。 05 A356铝合金套筒铸件生产验证 采用以下生产工艺方案进行生产验证:内浇口数量为6个,冷铁厚度为壁厚40%,压力增速为376 Pa/s,模具温度为100 ℃,浇注温度为700 ℃。用此生产工艺方案获得的铸件外观良好,经T6热处理,三根试棒布氏硬度分别为HB104.4、HB103.2和HB104.9,布氏硬度、抗拉强度及伸长率均符合力学性能标准。主要化学成分验证,其Si、Mg和Ti含量均满足验收要求。通过0.4 MPa和1.08 MPa水压进行密封测试,结果均合格,加工后的零件如图16所示。

图16 铸件生产验证图 06 结论 对压力容器A356铝合金低压铸造套筒进行了铸造工艺方案设计和生产工艺方案选择,利用Flow-3D数值模拟软件分析铸造过程并结合生产验证,得出如下结论。 (1)在套筒法兰处设置6个均布的内浇口,套筒法兰底部和筒体上部放置冷铁厚度为铸件壁厚40%的铸造工艺方案合理。 (2)充型模拟分析显示0.1 m/s的速度差是液面产生波动的最大值。 (3)压力增速为376 Pa/s,充型中期铸型上下压力差为2 000 Pa,铸型内铝液速度差普遍在0.1 m/s以下,液面上升平稳,氧化渣浓度低,法兰内残留氧化渣少。 (4)升液时间为4 s,升液增压速度为1 325 Pa/s,充型时间为29 s,充型增压速度为376 Pa/s,浇注温度为700 ℃,模具温度为100 ℃,为较合理的生产工艺参数。 (5)按照优化完成的铸造工艺方案和生产工艺参数对零件进行试制,铸件的力学性能、化学成分和气密性均符合铝合金压力容器验收标准。 作者

吴明琦1,杨慕尧2,杨 军3,王晓宇3,艾秀兰3 本文转载自:《铸造杂志》 |